Aktuality

Aktuality  Zajímavosti

Zajímavosti  Analýza efektivity vytváření a využití antikorozních systémů na bázi materiálů obsahujících zinek

Analýza efektivity vytváření a využití antikorozních systémů na bázi materiálů obsahujících zinekAnalýza efektivity vytváření a využití antikorozních systémů na bázi materiálů obsahujících zinek

Rubrika: Zajímavosti

Zinkové povlaky tvoří nejefektivnější antikorozní ochranu ocelových výrobků. V práci je představena analýza nákladů aplikace a nákladů vzniklých za dobu životnosti ochranných zinkových systémů získaných ponorem, žárovým nástřikem a nátěrem v půmyslovém prostředí. Na základě přijatého anuitního finančního modelu můžeme konstatovat, že z ekonomických důvodů je žárové zinkování ponorem nejvýhodnější technologií výroby systémů ochranných povrchů oceli před atmosferickou korozí.

Úvod

Atmosferická koroze konstrukcí a výrobků zhotovených z oceli je velkým technickým i ekonomickým problémem. Odhaduje se, že v důsledku působení koroze polské hospodářství přichází ročně až o 8–10 % HDP [1]. Obecně používaným způsobem umožňujícím ochranu povrchu oceli před korozí je použití ochranných povlaků obsahujících zinek.

V podmínkách elektrochemické koroze zinek podléhá mnohem pomalejší degradaci než chráněná slitina železa a tvoří bariéru oddělující povrch výrobku od korozního prostředí. Navíc během poškození povlaku zinek chrání podklad katodicky díky nižší hodnotě elektrochemického potenciálu. Dovoluje to zajistit antikorozní ochranu na několik desítek let. Vždy je však důležitá otázka, který ze způsobů nanášení zinkových povlaků na povrch oceli je nejvýhodnější z ekonomického hlediska?

Zinkové povlaky získáváme různými metodami. Mají výhody i nevýhody bezprostředně spojené se specifikou technologie jejich vytváření. Nejrozšířenější průmyslové využití mají:

- Zinkování ponorem metodou kontinuální nebo kusovou

- Žárový nástřik

- natírání

- galvanické metody

- termodifúzní metody

Zinkování ponorem je technologií nanášení povlaků prováděnou pouze v hale speciálního výrobního závodu. Existují také omezení rozměrů konstrukcí vyplývající z rozměrů zinkovací vany. Z praktického hlediska tak vlastně neexistuje možnost vytváření povlaku na hotové konstrukci, která překračuje rozměry zinkovací vany. Díly po převezení do pozinkovny jsou podrobeny základní chemické předúpravě povrchu, počemž jsou ponořovány do zinkovací lázně o teplotě 440–450 °C. Výsledkem reaktivních difuzních procesů a rozpouštění na povrchu oceli vzniká vrstva intermetalických fází Fe-Zn (Γ/Γ1, δ1 a ζ) a vnější vrstva prakticky čistého zinku [2].

Omezení týkající se místa aplikace a rozměrů konstrukcí nemá naopak metoda žárového nástřiku. Pro nanášení povlaků se využívá nanášení vrstvy plamenem. Materiál pro povlaky může být předkládán ve formě prášku nebo drátu. Nejširší využití pro ochranu povrchu oceli před atmosferickou korozí má povlak tvořený z 85 % zinku a 15 % aluminium. Tepelně nastřikováný ochranný povlak se s podkladem spojuje adhézně (nemá difúzní vrstvu) a s ohledem na specifiku vytváření je porézní. Proto také nejčastěji na povrchu ocelového povlaku je dodatečně vytvářena vrstva epoxidového utěsnění [3].

V průmyslové praxi jsou také využívány organické i neorganické nátěrové povlaky obsahující zinkový prášek. Často povlaky tohoto typu tvoří podkladovou vrstvu, která je součástí 2- nebo 3- vrstvého ochranného systému. V posledních letech jsou čím dál tím častěji využívány také komplexní ochranné systémy duplex, které se skládají z povlaku kovového zinku navíc pokrytého organickým povlakem nebo povlaky [4].

Všechny zinkové povlaky po použití odpovídajících metod přípravy povrchu mají velmi dobrou přilnavost k podkladu a rovnoměrnost. V mnoha případech existuje možnost automatizace procesu jejich vytváření, což zlepšuje ekonomickou efektivitu a značně usnadňuje kontrolu užitných vlastnosti.

Galvanické zinkové povlaky a také termodifúzní povlaky mají velký praktický význam pouze pro ochranu malých částí, např. spojovacích.

Analýza nákladů vytváření ochranných systémů

Srovnávací výpočet výdajů je důležitý, když nejsou pochybnosti o tom, že by investice měla být přijata a prozkoumávané technologické možnosti jsou si tak podobné, že při jejich srovnání se můžeme omezit pouze na výši nákladů, které jsou s nimi spojené. V případě využití ochranných systémů obsahujících zinek vytvářených různými metodami také existuje podobnost struktury nákladů na výrobu, což je znázorněno na obr. 1. Náklady na aplikaci a jejich struktura pro zinkování ponorem, žárový nástřik a aplikaci natěrových systémů byly získány od aplikačních firem vyhrazujících si anonymitu v rámci magisterské diplomové práce [5].

Kromě technologie provedení ochranného systému, o výši nákladů na výrobu ochrany rozhoduje také stupeň složitosti konstrukce výrobku. Pro součásti s jednoduchým tvarem, např.ocelový plech, náklady na pokovování nebo natírání jsou několikrát nižší než v případě rámů a vzpěrných konstrukcí. Nižší je spotřeba materiálu a energie a také pracnost technologických operací přípravy povrchu a samého zhotovení ochrany. V případě zinkování ponorem je možné použití zcela rozdílných technologických procesů – pro výrobky kontinuální a kusové. Podobně v případě natírání se vyskytuje mnoho metod aplikace povlaku (natírání práškové, elektroforetické, nástřikem nebo ponorem).

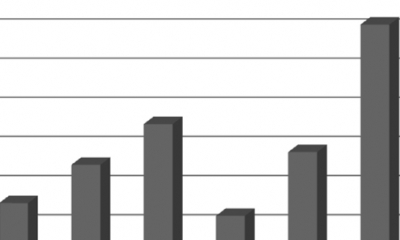

Náklady na výrobu ochranných systémů vyplývají ze součtu nákladů na materiál a energie, amortizaci zařízení, osobní náklady apod., které vznikají při vytváření protikorozní ochrany. Přibližné náklady pro získání 1 m2 povrchu zinkových povlaků získaných různými metodami jsou zobrazeny na obr. 2. Nejlevnější z hlediska provedení jsou 1-vrstvé nátěrové systémy a ponorné zinkové povlaky. Cena vytvoření povlaků duplex v soustavě zinkový povlak ponorem/organický povlak má nepřímou hodnotu, a nejdražší je vytváření zinkových povlaků technologií žárového nástřiku s dodatečně utěsňujícími organickými materiály.

Tab. 1 – Předpokládaná doba antikorozní ochrany různých ochranných systémů v průmyslovém korozním prostředí v třidě korozní agresivity C3 [7]

| Ochranný systém | Předpokládaná doba užívání | Tloušťka povlaku |

| Zinkový povlak ponorem | 33 let | 80 - 100 μm |

| Zinkový povlak ponorem/Polyuretanový povlak | 74 let | 140 - 180 μm |

| Zinkový povlak povlak/Epoxidový povlak/Polyuretanový povlak | 84 let | 200 - 250 μm |

| Nátěrový systém s obsahem zinku | 17 let | 60 - 80 μm |

| Nátěrový systém s obsahem zinku/Epoxidový povlak/Polyuretanový povlak | 21 let | 180 - 220 μm |

| Žárový nástřik zinku | 28 let | 100 - 125 μm |

| Žárový nástřik zinku/Epoxidové utěsnění | 40 let | 180 - 200 μm |

Tab. 2 – Cyklus exploatace lakovaných ochranných systémů a výdaje na jejich užívání [7]

| Operace | Doba exploatace v letech | Výdaje při aplikaci na výrobku | Výdaje při vytváření v hale |

| Nanášení nátěrového povlaku | 0 | Základní | Základní |

| Oprava nevelkých ztrát | Předpokládaná doba užívání (Service Life) | Základní x 40 % | Základní x 60 % |

| Částečná konzervace povlaku | Předpokládaná doba užívání + 33 % (1,33 x SL) | Základní x 70 % | Základní x 105 % |

| Celková renovace povlaku | Předpokládaná doba užívání + 33 % + 50 % (1,83 x SL) | Základní x 135 % | Základní x 205 % |

Exploatace ochranných systémů

Kromě nákladů na aplikaci, základním činitelem majícím vliv na optimální výběr ochranného systému je životnost při umístění v korozních podmínkách, a tím pádem jeho schopnost pro ochranu výrobku před zničením následkem koroze. V praxi využití zinkových ochranných systémů se nejčastěji setkáváme se středně agresivní atmosférou v třídě korozní agresivity C3 v souladu s PN-EN ISO 12944-2 [6]. Podmínky tohoto typu se objevují v městské a průmyslové atmosféře, průměrně zanečištěné oxidem siřičitým a v pobřežních lokalitách s nízkou slaností. Objevují se také uvnitř výrobních místností s velkou vlhkostí a velkým znečištěním ovzduší, např. v halách potravinářských závodů, prádelen, pivovarů nebo mlékáren. Roční úbytek tloušťky nízkouhlíkové oceli v průmyslovém korozním prostředí obnáší přibližně 25–50 μm, a u zinku 0,7–2,1 μm [6].

Ochranné systémy obsahující zinek vytvářené různými metodami mají rozdílnou tloušťku a rozdílné vlastnosti. Ve výše popsaném korozním prostředí budou tak mít rozdílnou délku předpokládané doby životnosti (Service Life). Jako dobu užívání povlaku se přijímá doba do vzniku na jeho povrchu 5–10 % stop koroze oceli. Předpokládaná doba účinné antikorozní ochrany ochranných systémů obsahujících zinek vytvořených pomocí různých technologií v průmyslovém prostředí v třídě korozní agresivity C3 je zobrazena v tab.1. Nejkratší předpokládaná doba životnosti je stanovena pro nátěrové systémy, střední pro zinkování ponorem a nástřikem, a rozhodně nejdelší trvanlivost vykazují povlaky duplex.

Sloučení vlastností zinkového povlaku a nátěrového povlaku dovoluje podstatné prodloužení doby exploatace. Díky dodatečnému využití organických povlaků na pozinkovaném povrchu plechů a ocelových konstrukcích dochází k radikálnímu zmenšení rychlosti degradace zinkových povlaků v korozním prostředí. Povlaky duplex mají 1,5 až 2,3 krát větší životnost než součet životností zinkového a nátěrového povlaku vyskytujícího se zvlášť v daných korozních podmínkách [4]. Na příklad, jestli v podmínkách průmyslového korozního prostředí zinkový povlak bude chránit podklad oceli 33 let, polyuretanový nátěrový povlak 17 let, tak využití systému komplexní ochrany dovolí používat ochranu asi 70 let bez konzervace, min. 1,5 krát déle než při používání ochranných systémů zvlášť.

Skutečná doba exploatace ochranného systému nevyplývá pouze z předpokládané v projektu doby životnosti povlaku. Schopnost pro zajištění odpovídající korozní ochrany můžeme v praxi značně prodloužit díky provádění pravidelné kontroly kvality systému a jeho obnovy v menší či větší míře. Doba exploatace nátěrových ochranných systémů byla na základě práce [7] rozdělena na etapy v závislosti na stavu povlaků a operací nutných pro obnovu stavu antikorozní ochrany požadované pro zajištění účinné ochrany podkladu oceli. Doporučuje se při tom, aby po uplynutí předpokládané doby životnosti byly uskutečněny opravy ztrát materiály vhodnými pro ty, ze kterých byly vyrobeny nátěrové povlaky. Pro technologii ponorné a nástřikové metalizace byly předpokládány opravy organickými nebo neorganickými materiály obsahujícími zinkový prášek. Oprava nevelkých ztrát v povlaku, konzervace a celková výměna opotřebovaného ochranného systému je samozřejmě spojena s dalšími provozními náklady, ale předpokládanou dobu životnosti mohou prodloužit až o 80 %, což je znázorněno v tabulce č. 2.

Anuitní finanční model exploatačních nákladů

Anuitní výpočet je dynamickou metodou hodnocení investičních projektů. Je často využíván při finanční analýze investic pro určení předpokládaných příjmů a výdajů. Dovoluje přivést ke srovnatelnosti nákladů a ekonomických efektů realizovaných v různých dobách [8].

Využití anuitního výpočtu pro hodnocení celkových nákladů používání zinkových ochranných systémů různého typu dovoluje na přihlédnutí ve výpočtu rentability kromě počátečních výdajů na aplikaci systémům také k pozdějším exploatačním výdajům a také k poklesu hodnoty peněz. Tento fakt zvyšuje přesnost hodnocení rentability použití jednotlivých antikorozních systémů, ale současně diktuje nezbytnost ohodnocení hospodářských ukazatelů (míry inflace nebo diskontní míry) v dlouhém časovém výhledu.

Jako výchozí bod pro výpočty ročních nákladů cyklu životnosti pro jednotlivé ochranné systémy byla přijata hodnota zaktualizovaných netto výdajů (NPV) v dalších letech exploatace vypočítanou diskontováním hodnoty příštích netto výdajů (NFV).

CC – současná hodnota netto exploatačních výdajů vypočítaná na zákl. tab. 2

NFV – příští hodnota netto výdajů v dalších letech exploatace

NPV – aktuální hodnota netto výdajů v dalších letech exploatace

LCC – roční náklady na cyklus životnosti

i – míra inflace

p – diskontní míra

n – délka doby exploatace ochranného systému

Tab. 3 – Prognózované přibližné roční náklady na cyklus životnosti netto 1 m2 ochranných systémů obsahujících zinek vytvářených různými technologiemi

| Ochranný systém | Náklady na aplikaci, 1/m2 | Celkové náklady využití ochranného systému (LCC ), 1/rok m2 | |||||

| 35 | 45 | 55 | 65 | 75 | 85 | ||

| Zinkový povlak ponorem | € 8,14 | € 0,78 | € 0,92 | € 0,90 | € 1,10 | € 1,09 | € 1,16 |

| Zinkový povlak ponorem/Polyuretanový povlak | € 13,03 | € 1,08 | € 1,03 | € 1,00 | € 0,99 | € 0,98 | € 0,98 |

| Zinkový povlak ponorem/Epoxidový povlak/Polyuretanový povlak | € 18,24 | € 1,49 | € 1,41 | € 1,38 | € 1,36 | € 1,36 | € 1,35 |

| Nátěrový systém s obsahem zinku | € 6,51 | € 1,39 | € 1,33 | € 1,47 | € 1,50 | € 1,49 | € 1,54 |

| Nátěrový systém s obsahem zinku/Epoxidový povlak/Polyuretanový povlak | € 14,66 | € 2,04 | € 2,68 | € 2,62 | € 2,70 | € 2,85 | € 2,92 |

| Žárový nástřik zinku | € 30,94 | € 2,82 | € 3,24 | € 3,86 | € 3,81 | € 3,79 | € 3,40 |

| Žárový nástřik zinku/Epoxidové utěsnění | € 37,46 | € 2,89 | € 3,11 | € 3,45 | € 3,40 | € 3,48 | € 3,47 |

Výsledky analýzy výdajů cyklu životnosti ochranných systémů

Na základě údajů týkajících se korozního prostředí, trvanlivosti ochranných systémů, nákladů počátečních aplikací a nákladů na údržbu a celkovou renovaci můžeme určit náklady cyklu životnosti daného ochranného systému v dalších letech jeho používání, až do předpokládaného, plánovaného konce používání výrobku nebo konstrukce.

Výsledky výpočtu nákladů na cyklus životnosti zinkových ochranných systémů, vytvářených pomocí různých technologií v dalších letech jejich exploatace jsou znázorněny v tab. 3. Výsledky jsou prognózovány do budoucnosti na 85 let plánovaného používání výrobku v průmyslovém ovzduší se středně agresivní atmosférou (třída korozní agresivity C3) pro tři nejčastěji používané technologie vytváření ochranných systémů. K výsledkům se předpokládá roční míra inflace ve výši 4% a diskontní míru zaokrouhlenou na úroveň 7%.

Na základě anuitní analýzy můžeme konstatovat, že zinkování ponorem je pro používání nejlevnější metodou zabezpečení povrchu oceli před korozí. Trochu vyšší výdaje na cyklus životnost se vyskytují při využití 2-vrstvých systémů duplex a jednotlivých nátěrových systémů. Další místo v žebříčku obsadily mnohovrstvé nátěrové systémy a nejvyšší výdaje na cyklus používání jsou při exploataci zinkových povlaků nanášených pomocí žárového nástřiku. Náklady po dobu životnoti jsou trochu nižší při dodatečném používání utěsnění na povrchu žárově nastříkaného povlaku, což je spojeno s prodloužením trvanlivosti díky dodatečné bariérové ochraně porézního zinkového povlaku.

Matematický model nákladů je samozřejmě jistým zjednodušením skutečné ekonomické situace. Vyplývá to z různorodnosti prvků a konstrukcí chráněných pomocí ochranných systémů obsahujících zinek a srovnání různých technologií jejich vytváření. Proto také výše popsané výsledky musíme brát jako přibližné.

Závěry

Pro zajištění účinné ochrany ocelových výrobků a konstrukcí před korozí je nezbytné, aby projektanti, výrobci a odběratelé měli k dispozici kompletní a aktuální informace týkající se ochrany před korozí s využitím různých ochranných systémů. Provedení antikorozního zabezpečení vyplývá nejen z technických možností, ale mělo by také být ekonomicky efektivní jak ve fázi vytváření, tak i exploatace. Proto také informace týkající se nákladů exploatace zinkových ochranných systémů v dalších letech používání jsou tak důležité. Z provedeného anuitního výpočtu vyplývá, že z ekonomického hlediska pro pokud co možná nejdelší dobu trvanlivosti je nejvýhodnější využívání ponorných zinkových povlaků a komplexních systémů v soustavě ponorný zinkový povlak – nátěrový systém. Povlaky duplex mají vysokou odolnost proti působení koroze v průmyslových podmínkách a výdaje na jejich používání nejsou velké. Mají také dekorační hodnotu a rozšiřují oblast použití zinkových povlaků.

Literatura:

[1] Siek M.: Cynkowanie ogniowe – ekonomiczna ochrona przed korozją. Stal. Metale i Nowe Technologie, 2007, nr. 01–02, s. 26–28 Doktorat

[2] A. Tatarek A.: Analiza zjawisk zachodzących na granicy ciało stałe-ciecz podczas procesu cynkowania zanurzeniowego. Praca doktorska. Politechnika Śląska. Katowice 2007

[3] Porter F.C.: Zinc Handbook: properties, processing, and use in design, ILZRO 1991

[4] van Eijnsbergen J. F. H.: Duplex Systems: Hot-dip Galvanizing plus Painting, Elsevier Science Inc., 1994

[5] Kur J.: Antykorozyjne i ekonomiczne aspekty wytwarzania powłok cynkowych na żelazie różnymi metodami, Praca Magisterska, Pol. Śl., Katowice 2009

[6] Norma PN-EN ISO 12944-2: Farby i lakiery. Ochrona przed korozją konstrukcji stalowych za pomocą ochronnych systemów malarskich

[7] Castler L. B., Helsel J. L., Melampy M. F., Kline E.: SSPC Painting Manual, vol. 1, 2002, s. 495

[8] Sobczyk M.: Matematyka finansowa: podstawy teoretyczne, przykłady, zadania, Wyd.: Placet, 2000

![Obr. 1 – Přibližná struktura výdajů vytváření ochranných povlaků při zinkování ponorem, žárovém nástřiku a natírání [5]](/PublicFiles/UserFiles/images/K/2010/K610/122x122_tatar01.jpg)

![Obr. 2 – Přibližný náklad zhotovení netto 1 m2 ochranných systémů obsahujících zinek zhotovených různými technologiemi [5]](/PublicFiles/UserFiles/images/K/2010/K610/122x122_tatar02.jpg)