Defektoskopie

Defektoskopie  Akustické nedestruktivní testování betonu degradovaného vysokými teplotami s porovnáním akustické impedance

Akustické nedestruktivní testování betonu degradovaného vysokými teplotami s porovnáním akustické impedanceAkustické nedestruktivní testování betonu degradovaného vysokými teplotami s porovnáním akustické impedance

Rubrika: Defektoskopie

Článek je zaměřen na nedestruktivní testování betonu pěti receptur, rozdílných v použitém kamenivu, degradovaných vysokými teplotami. Testování je provedeno pomocí měření rychlosti průchodu ultrazvuku a kladívkovou metodou Impact-Echo. Nedestruktivní výsledky jsou porovnány s konvenčními destruktivními zkouškami. Pevnost v tahu a hustota je porovnána s rychlostí ultrazvuku v zkoušeném materiálu, s rezonanční frekvencí zkoušených těles a změnou akustické impedance. Srovnání změřené akustické impedance v závislosti na reziduální tahové pevnosti teplotně degradovaného betonu poukazuje na zajímavou závislost těchto veličin a polemizuje nad možností zkoumání tohoto typu poškození skrze změnu akustické impedance.

1. Úvod

Akustické nedestruktivní metody mohou být dobře použity pro odhalování vad a poruch, jako jsou praskliny, dutiny, kaverny nebo delaminace v prostém, vyztuženém nebo i předpínaném betonu. Lze je též využít pro posouzení stavu konstrukce, která byla komplexně degradována různými vnějšími činiteli (Epasto, Proverbio, & Venturi, 2010). Vibroakustické metody můžeme rozlišit na aktivní a pasivní z úhlu pohledu buzení signálu. Aktivní metody využívají umělé vnesení mechanické vlny do zkoušeného materiálu pomocí budiče a následné zaznamenání signálu změněného průchodem materiálu zkoušeného prvku přijímačem. Budič může mít různé podoby od sférických kladívek po piezoelektrické budiče. V případě přijímačů lze použít kontaktní piezoelektrické snímače nebo bezkontaktní vysoce citlivé mikrofony. Pasivní metody využívají vznik akustických mechanických rázů buď od uvolňování vzniklého napětí v konstrukci, nebo od samotného provozu konstrukce. Tato publikace se bude věnovat aplikaci metodám aktivním.

V průběhu testování nedestruktivní vibroakustickou metodou, jako je například Impact-Echo nebo měření rychlosti průchodu ultrazvuku, je posuzována změna signálu vytvořeným průchodem mechanické vlny zkoušeným materiálem. Nejčastější nástroj pro posouzení těchto signálu je Fourierova rychlá transformace, kterou lze získat frekvenční spektrum a posuzovat tak různé vlastní rezonanční frekvence zkoušené konstrukce. Tímto způsobem lze získat vlastní frekvence podélného fL, ohybového ft1 a ft2 a kroutivého vlnění ft. Změna ve frekvenčním spektru může indikovat změnu ve fyzikálně mechanických vlastnostech konstrukce.

Další akustickou nedestruktivní metodou je měření rychlosti průchodu ultrazvuku je založená na přesném záznamu času signálu vybuzeného a časové prodlevy, kterou zabere mechanické vlně prostoupit zkoušenou konstrukcí. V takové sestavě ultrazvukový buzený puls má tendenci cestovat nejkratší možnou trasou skrze zkoušenou hmotu. Výstupem z této metody je rychlost šíření ultrazvuku v testovaném materiálu vL. V případě degradovaného materiálu, kde vznikly mikrotrhliny a materiál se stává více křehkým, ultrazvukový puls je donucen cestovat delší trasou.

2. Akustická impedance

Při degradaci materiálu komplexním činitelem, jako je například zvýšená teplota, dochází ke změně jak fyzikálně mechanických, tak fyzikálně chemických vlastností. Kromě často posuzovaných veličin jako vlastní první druhá, popř. třetí rezonanční frekvence a rychlost zvuku v materiálu je akustická impedance Z. Tato veličina v sobě kloubí hustotu materiálu D a rychlost průchodu mechanické vlny.

![]()

Akustická impedance hraje důležitou roli v mechanismu prostupu akustické vlny testovaným materiálem. Mechanická vlna se šíří v materiálu v podobě podélného vlnění, které se skládá ze tří složek vlnění – podélného vlnění (P vlna), smyková vlnění (S vlna) a povrchové vlnění (vlna R), též nazývaná Rayleighova vlna. Poměrné srovnání rychlosti šíření jednotlivých složek vlnění jsou znázorněny na obrázku č. 2. Tyto vlny se šíří v materiálu ve formě sfér, které naráží na trhliny, defekty a části materiálu, které dosahují různé objemové hmotnosti. V momentě nárazu mechanické vlny na rozhraní materiálu s různou akustickou impedancí, dojde buď k částečnému pohlcení, odražení nebo lámání vlny. Každé takové rozhraní tedy slouží jako další zdroj mechanického vlnění. Tento proces je znázorněn na obrázku č. 1 a je dále popsán rovnicí 2.

Kde je Z1 je akustická impedance prvního media a Z2 je akustická impedance druhého media. Výpočtem poměru Rn pak můžeme zjistit, jak se mechanické vlnění v daném místě zachová.

Pokud se mechanická vlna pohybuje zkušebním tělesem zhotovené například z betonu1 a dojde k nárazu mechanické vlny na vnější hranici tělesa, vzduchem naplněné póry nebo praskliny dojde k odražení mechanické vlny. Zaznamenaný signál je tedy součtem mnohočetného odrazu mechanického vlnění uvnitř zkušebního tělesa.

Akustická impedance tak v sobě kloubí dva parametry cementových kompozitů, které jsou výrazně ovlivněny vysokými teplotami.

3. Proces degradace betonu

Beton je heterogenní cementový kompozit, který se obecně skládá z plniva, pojiva, přísad, příměsí a záměsové vody. Plnivo můžeme rozlišit na jemné plnivo o frakci 0,063 mm až 4 mm a hrubé kamenivo, které se udává od 4 mm do 32 mm. Nejčastěji používaná maximální frakce hrubého kamenivo je 32 mm. Každá ze složek betonu reaguje na zvýšené teploty jiným způsobem a projevují se i tzv. synergický efekt jednotlivých složek. Z pohledu materiálu můžeme rozlišit reakci betonu na dílčí reakce kameniva, cementového kamene a fyzikálně a chemicky vázané vody.

3.1. Kamenivo

Reakci kameniva můžeme rozlišit dle geologického původu a převažující složky. Kameniva s vysokým obsahem křemičitého podílu jsou výrazně ovlivněny fázovou změnou β-křemen na α-křemen při 573 °C. Křemenné krystaly během této teploty změní svou krystalickou strukturu doprovázené zvětšením objemu o 0,86 – 1,00 %. Už při teplotě 300–400 °C začíná vznik prasklin, což vede k zvýšení porozity a vodní absorpce.

Kamenivo bohaté na vápenec je méně odolné vůči nižším teplotám, ale v porovnání s křemičitým kamenivem je jejich odolnost téměř totožná. Nad 700 °C však projevuje vápenité kamenivo lepší odolnost vůči vysokým teplotám hlavně díky dodatečnému vypalování vápence CaCO3 → CaO + CO2↑. Po překročení teploty 900 °C vykazují oba typy kameniva velice podobné chování (Savva, Manita, & Sideris, 2005).

3.2. Cement

Reakce cementového kamene byla zevrubně studována v průběhu uplynulých dekád. Proces degradace cementového kamene můžeme rozdělit na 3 hlavní mechanismy. Odchod fyzikálně a chemicky vázané vody s tím spojený rozklad složek jako jsou CSH gely, ettringit Ca6Al2(SO4)3(OH)12·26(H2O) nebo portlandit Ca(OH)2. Schéma složení hlavního představitele struktury cementového kamene v zatvrdlém stavu je CSH gel, jehož struktura je znázorněna na obrázku č. 3.

Tyto složky jsou bohaté na chemicky vázanou vodu, která se postupně při zvýšené teplotě přeměňuje na páru. Počátek první degradace cementového kamene tedy nastává již od 100 °C, kdy se začíná rozkládat ettringit Ca6Al2(SO4)3(OH)12·26(H2O), který je většinou v malém množství přítomen v cementovém kameni. Zároveň od 100 °C začíná rozklad CSH gelů. Chemicky vázaná voda dále odchází z jednotlivých složek, kdy přibližně okolo 420–500 °C dochází k rozkladu portlanditu. Tyto degradační procesy způsobují popraskání a smrštění cementového kamene (Zhang & Ye, 2012). Tento proces opět přispívá ke vzniku prasklin a vytvoření dalších vzduchových překážek mechanickému signálu.

4. Návrh experimentu

Předmětem této publikace je porovnání nedestruktivně získaných parametrů a jejich porovnání z pohledu akustické impedance. V rámci tohoto experimentu byly porovnány výsledky z testování zkušebních těles 5 různých receptur. Každá receptura se poté skládala z 63 zkušebních těles trámců o rozměrech 100 × 100 × 400 mm.

Zkušební tělesa byla pálena na teploty 200 až 1200 °C po 200stupňových krocích. Teplotní nárůst byl nastaven na 300 °C∙hod-1 a teplota byla udržována po dobu 1 hodiny. Poté byla ponechána k samovolnému vychladnutí v peci. Každá teplotní sada byla před výpalem předsušena na 110 °C, čímž byla odstraněna fyzikálně vázaná voda v kapilárách a pórech betonu. Tímto krokem se předchází explozivnímu odprýskávání, ke kterému by jinak mohlo dojít uvnitř uzavřené pórové struktury betonu. Voda v kapalné fázi přechází při překročení teploty 100 °C do plynného stavu a její tlak v uzavřených pórech roste až do situace, kdy překročí tahovou pevnost cementové matrice a kameniva a dojde k částečnému nebo explosivnímu odprýsknutí povrchových vrstev (Zhao, Zheng, Peng, & van Breugel, 2014).

Testované receptury se skládaly převážně z těženého křemičitého jemného plniva frakce 0/4 mm z lomu Žabčice a hrubého drceného kameniva frakce 4/8, 8/16 a 11/22 mm z lomu Olbramovice. První tři receptury byly navrženy s ohledem na proměnlivou kompozici hrubého kameniva, poslední dvě receptury byly vyrobeny s odlišným cementem založené na kompozici hrubého kameniva receptury B. V tabulce 1 jsou uvedené konkrétní kombinace.

Tab. 1 Složení testovaných receptur.

| Složka |

Množství na 1 m3 pro jednotlivé receptury [kg] |

||||

| A | B | C | D | E | |

| Cement CEM I 42.5 R | 345 | 345 | 345 | - | - |

| Cement CEM II/A-S 42,5 N | - | - | - | 345 | - |

| Cement CEM I 52,5 R | - | - | - | - | 345 |

| Křemičitý Písek Žabčice 0/4 mm | 848 | 934 | 813 | 934 | 934 |

| Hrubé kamenivo Olbramovice 4/8 mm | - | - | 1010 | - | - |

| Hrubé kamenivo Olbramovice 8/16 mm | 980 | 521 | - | 521 | 521 |

| Hrubé kamenivo Olbramovice 11/22 mm | - | 355 | - | 355 | 355 |

| Superplastifikátor Sica Viscocrete 2030 | 2,8 | 2,5 | 3,1 | 3,1 | 3,1 |

| Záměsová voda* | 160 | 173 | 176 | 155 | 183 |

Pro výpal zkušebních těles byla využita keramická pec Rhode KE. Zkušební tělesa byla po odbednění ponechána ve vodním prostředí po dobu 28 dnů. Poté byly ponechány 1 týden na vzduchu. Po výpalu byly vychladlá zkušební tělesa umístěny do laboratorních podmínek se vzdušnou vlhkostí v rozmezí 50-60 % a teplotou 19 -21 °C.

5. Použité metody testování

Pro měření rychlosti průchodu ultrazvukového signálu (dále UZ) zkoušenými tělesy byl použit přístroj “Pulse analyser 58-E4900”. Při tomto měření se postupovalo dle ČSN 73 1371 (ČSN 73 1371, 1983). Zkušební těleso bylo umístěno na gumových podložkách a měření probíhalo ve třech rovinách kolmo na směr hutnění. Ze získaných tří časů byly zvoleny nejkratší čas, ze kterého byla následně spočtená rychlost průchodu ultrazvuku vL.

Při měření metodou Impact-Echo (dále IE) byl použit digitální osciloskop “Handyscope HS3” s nastavenou záznamovou frekvencí na 200 KHz a piezoelektrický snímač MIDI 446s12. Mechanický impuls byl vnášen do zkušebního tělesa pomocí sférického kladívka vážící 70,5 g. Zkušební těleso bylo poté testováno dle ČSN 73 1372 (ČSN 73 1372, 1993). Byla zjištěna rezonanční frekvence v podélném, příčném a kroutivém směru zkoušení.

Pro porovnání nedestruktivních parametrů byly provedeny kontrolní destruktivní zkoušky na jednotlivých recepturách. Z každé teplotní sady jednotlivých receptury byly vybrány tři trámce pro určení pevnosti v 4bodovém tahu za ohybu dle ČSN EN 12 390-5 (ČSN EN 12 390-5, 2009).

5.1. Výpočet rychlosti

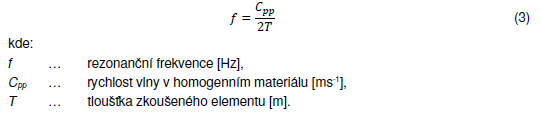

Metoda Impact-Echo ve stavitelství byla původně vyvinuta v roce 1980 pro účely měření tloušťky betonových desek ale postupně našla širší uplatnění. Postup stanovující zjištění rezonanční frekvence a rychlosti mechanické vlny je uveden v americké normě ASTM C1383-15 (ASTM C1383-15, 2015). Detailně popisuje odečítání času ze získaných signálů a určování vrcholů jednotlivých rezonančních frekvencí. Obsahuje též vzorec pro výpočet frekvence z rychlosti podélné P vlny:

V této rovnici se počítá, že mechanická vlna prochází homogenním materiálem prismatického tvaru, což v případě heterogenních materiálů jako je beton neplatí. Je tedy potřeba upravit rychlost vlny Cpp o korekční faktor který zohlední testované médium. Ve své publikaci z roku 1997 (Sansalone, Lin, & Street, 1997) uvádí J. M. Sansalone a kolektiv vztah pro výpočet frekvence s bezrozměrným korekčním faktorem 0,93 který byl experimentálně ověřen. Rovnice pak dostává tvar:

![]()

Pro účel porovnání akustické impedance v rámci této publikace bude tedy použita rychlost z obou dvou metod testování. V případě metody UZ je vzorek vystaven frekvencím budiče od 20 KHz do 0,1 MHz. V případě metody IE je je vzorek vystaven nízkým frekvencím od úderu kladívka v rozsahu od 300 Hz do 20 KHz. Pro výpočet rychlosti CP ze zaznamenané dominantní frekvence pro danou sadu lze odvodit vzorec:

![]()

Pro přehlednost tedy zavedeme označení akustické impedance spočtené pomocí rychlosti průchodu ultrazvuku jako ZUZ a akustickou impedanci spočtenou pomocí rychlosti podélné vlny spočtené z rezonanční frekvence ZIE.

6. Výsledky měření

Objemová hmotnost zkušebních těles ve vyzrálém stavu po 28 dnech dosahovala hodnot v rozmezí 2210–2380 kg∙m-3. Vývoj změn objemové hmotnosti jednotlivých receptur je uveden na Obrázku č. 4. V průběhu výpalu pak docházelo k postupné ztrátě žíháním, a to až o 9 % v případě receptury C a E. Lze zpozorovat výrazný pokles mezi referenčními sadami a sadami exponovanými na 200 °C. Ten je hlavně způsoben odchodem fyzikálně vázané vody a rozkladem ettringitu. Následující poklesy jsou spojeny s odchodem chemicky vázané vody a s počátky rozkladu CSH gelu (Zhang & Ye, 2012).

Z pohledu kompozice navržených receptur je zajímavý rozdíl ve vývoji objemových hmotností receptur A, B a C, které mají různou kompozici hrubého kameniva, ale stejný rychlovazný cement CEM I 42,5 R. Změna jejich objemové hmotnosti má s mírnými odchylkami stejný trend. Naopak diametrálně odlišný vývoj v objemové hmotnosti mají receptury C a D. Receptura D s použitým směsným cementem CEM II/A-S s obsahem vysokopecní strusky odolává teplotám až do 800 °C, po které přichází strmý pokles při 1000 °C. Receptura E naopak zažívá strmý pokles mezi 400 a 600 °C. V tomto teplotním rozsahu dochází k rozkladu portlanditu Ca(OH)2, který je považován za hlavní nosný element pevnosti cementového kamene.

Výsledky z měření rezonanční frekvence v podélném směru jsou uvedeny na obrázku č. 5. Frekvence referenčních sad všech receptur se pohybuje v rozmezí od 4,8 do 5,4 KHz.

Nejvyšší referenční frekvence dosahuje receptura B, a to 5,4 KHz. S rostoucí zátěžovou teplotou klesá rezonanční frekvence a všechny receptury vykazují podobný trend.

Rezonanční frekvence všech teplotních sad dosahuje minima v teplotních sadách vypálených na 1000 °C, kde se pohybuje v rozmezí 615-815 Hz. Nejvýraznější pokles ve frekvenci nastává mezi teplotami 400, 600 a 800 °C, který koresponduje se změnami v mikrostruktuře.

Velice podobné výsledky měření vykazuje i měření rychlosti průchodu ultrazvuku, které je znázorněno na Obrázku č. 6. Je zde vidět, že rychlost referenčních sad se pohybuje v rozmezí 4188-4646 m∙s-1, což odpovídá zdravému vysoko-pevnostnímu betonu. Vývoj v rychlosti nejvíce koreluje s rezonanční frekvencí, kde se koeficient korelace pohybuje v rozmezí 0,9797- 0,9979. Lze tedy prohlásit, že měření v podélném směru rezonanční metodou podává velice podobné výsledky ve srovnání s měření rychlosti průchodu ultrazvuku.

Obrázek 8 a 9 se věnuje porovnání akustické impedance ZUZ spočtené z rychlosti šíření ultrazvuku vL a akustické impedance ZIE spočtené z rychlosti podélné vlny CP z měření Impact-Echem. Na grafech jsou uvedené akustické impedance jednotlivých teplotních sad všech testovaných receptur v závislosti na pevnosti v tahu. V obou případech ZUZ i ZIE je datová sada proložena polynomickou křivkou a je spočtený koeficient spolehlivosti R2.

Počáteční referenční sady dosahují různých tahových pevností v rozptylu 5-7 MPa a akustická impedance dosahuje hodnot v rozmezí 9-11∙106 kg∙m2∙s-1. Při výpalu na 200 °C dochází k mírným změnám v mikrostruktuře, průměrná hodnota akustické impedance všech receptur mírně klesá, ale vlastnosti zkušebních těles nejsou výrazně ovlivněny. Od sady exponované na 400 °C se měřené hodnoty začínají shlukovat do užšího datového svazku, který více odpovídá proložené polynomické křivce. Teplotní sady exponované na 400, 600, 800 a 1000 °C jsou už v jasně rozeznatelných skupinách. Tento vývoj platí pro obě zobrazení ZUZ i ZIE, pro které dosahuje koeficient korelace hodnot vyšších jak 0,98. Tento způsob intepretace tedy dovoluje poměrně spolehlivě posoudit teplotně exponovaný beton dle jeho akustické impedance zjištěné buď pomocí rezonanční metody Impact-Echo nebo pomocí měření rychlosti průchodu ultrazvuku.

Závěr

Prezentované výsledky nedestruktivního měření variace navržených receptur betonu ukázaly zajímavou závislost akustické impedance na pevnosti v tahu a reziduální pevnosti v tahu teplotně exponovaných sad. Hodnota 9-11∙106 kg∙m2∙s-1 běžně uváděná pro beton je tak upřesněna pro účel intepretace nedestruktivního měření teplotně exponovaného betonu. Je jisté, že uvedená závislost bude platit pro charakteristický prostý beton o objemové hmotnosti v daném rozsahu svými vlastnostmi podobnými testovaným recepturám (lehké a těžké betony budou mít pravděpodobně jiný průběh akustické impedance). Tato závislost by se dala použít pro počáteční kategorizaci poškození betonu vysokou teplotou. Při tomto posouzení je potřeba získat rychlost mechanické vlny, a to buď z rezonanční frekvence podélného vlnění, nebo přímo pomocí měření rychlosti průchodu ultrazvuku.

Tato metoda porovnává materiálové vlastnosti zkoušeného celku a tvar prvku není zohledňován. Rezonanční frekvence je totiž přímo závislá na tvaru testovaného tělesa. Právě to je největší nevýhoda použití IE při testování zkušebních těles různého rozměru – například tělesa získané z jádrových vývrtů mají často atypické rozměry. Pro využití v praxi se dále vybízí obdobný postup zjištění akustické impedance testovaného betonu například z ohybového nebo kroutivého vlnění. V případech kdy je zajištěn přístup ke konstrukci pouze z jedné strany je potřeba využít právě tohoto vlnění pro získání rezonanční frekvence prvku.

Poděkování

Tato publikace byla zpracována v rámci projektu „No. LO1408 AdMaS Up - Advanced Materials, Structures and Technologies”, pod projektem GAČR No. 16-02261S a pod projektem FAST-J-18-5275 podporovaným Fakultou stavební VUT Brno.

Bibliografie

[1] EPASTO, G., E. PROVERBIO a V. VENTURI. Evaluation of fire-damaged concrete using impact-echo method. Materials and Structures [online]. 2010, 43(1-2), 235-245 [cit. 2016-12-19]. DOI: 10.1617/s11527-009-9484-0. ISSN 13595997. Dostupné z:

http://www.springerlink.com/index/10.1617/s11527-009-9484-0

[2] MALHOTRA, V. M. a Nicholas J. CARINO. Handbook on nondestructive testing of concrete. 2nd ed. Boca Raton, Fla.: CRC Press, 2004. ISBN 08-031-2099-0.

[3] SAVVA, A., P. MANITA a K.K. SIDERIS. Influence of elevated temperatures on the mechanical properties of blended cement concretes prepared with limestone and siliceous aggregates. Cement and Concrete Composites. 2005, 27(2), 239-248. DOI:

10.1016/j.cemconcomp.2004.02.013. ISSN 09589465. Dostupné také z: http://linkinghub.elsevier.com/retrieve/pii/S0958946504000289

[4] PINSON, Matthew B., Enrico MASOERO, Patrick A. BONNAUD et al. Hysteresis from Multiscale Porosity: Modeling Water Sorption and Shrinkage in Cement Paste. Physical Review Applied. 2015, 3(6), 17. DOI: 10.1103/PhysRevApplied.3.064009. ISSN 2331-7019.

Dostupné také z: https://link.aps.org/doi/10.1103/PhysRevApplied.3.064009

[5] ZHANG, Q. a G. YE. Dehydration kinetics of Portland cement paste at high temperature. Journal of Thermal Analysis and Calorimetry. The Netherlands, 2012, 6. DOI: 10.1007/s10973-012-2303-9. Dostupné také z: http://link.springer.com/10.1007/s10973-012-2303-9

[6] ZHAO, Jie, Jian-jun ZHENG, Gai-fei PENG a Klaas VAN BREUGEL. A meso-level investigation into the explosive spalling mechanism of high-performance concrete under fire exposure. Cement and Concrete Research. 2014, 65, 64-75. DOI: 10.1016/j.cemconres.2014.07.010. ISSN 00088846. Dostupné také z: http://linkinghub.elsevier.com/retrieve/pii/S0008884614001501

[7] ČSN 73 1371. Non-destructive testing of concrete – Method of ultrasonic pulse testing of concrete. Prague: Czech normalization institue, 1983.

[8] ČSN 73 1372. Non-destructive testing of concrete: Testing of concrete by resonance method. 1. Prague: Cesky normalizacni institut, 1993.

[9] ČSN EN 12 390-5. Zkoušení ztvrdlého betonu - Část 5: Pevnost v tahu ohybem zkušebních těles. Praha: Úřad pro technickou normalizaci, metrologii a státní zkušebnictví, 2009.

[10] ASTM C1383-15. Standard Test Method for Measuring the P-Wave Speed and the Thickness of Concrete Plates Using the Impact-Echo Method. 1. West Conshohocken: ASTM International, 2015.

[11] SANSALONE, M., J.M. LIN a W.B. STREET. A procedure for Determining P-Wave Speed in Concrete for Use in Impact-Echo Testing Using a P-wave Speed Measurement Technique. In: ACI Materials Journal. 1997, s. 9.

[12] ČSN EN 12 390-3. Zkoušení ztvrdlého betonu - Část 3: Pevnost v tlaku zkušebních těles. Praha: Úřad pro technickou normalizaci, metrologii a státní zkušebnictví, 2009.

1 Beton má akustickou impedanci Z=9-10∙106 kg∙m2∙s-1 a vzduch má Z=0,413 kg∙m2∙s-1

Autor:

Richard DVOŘÁK

VUT, Fakulta Stavební, Ústav Fyziky

Článek byl zveřejněn ve sborníku konference DEFEKTOSKOPIE 2018.