Výstavba skladových kapacit – Loukov

Rubrika: Zásobníky Loukov

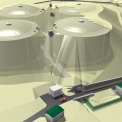

Společnost ČEPRO dokončila výstavbu nových skladovacích prostor ve svém areálu Loukov (okres Kroměříž). Tanky, které postavila stavební společnost Metrostav, se začaly plnit palivem v květnu 2011 a zkušební provoz byl úspěšně ukončen v prosinci 2011.

Nové nádrže v Loukově rozšířily celkovou skladovací kapacitu ČEPRO o osm procent. Místní areál je největší svého druhu v České republice. Nádrže zlepší skladovací možnosti na Moravě a sníží nároky na přepravu pohonných hmot po místních silnicích.

Celý objekt tvoří kromě čtyř nádrží také spojovací technologická chodba, čerpací stanice, trafostanice, rozvodna, potrubní trasy, hasicí a bezpečnostní systémy, výstavba komunikací a souvisejících stavebních objektů a provozních souborů. Výstavbu velkokapacitních nádrží zahájila společnost Metrostav v roce 2008. Každá z nich má vnitřní průměr 47,80 m a výšku k vrchlíku střechy 27 m. Nádrže jsou zapuštěny do dvanáctimetrové hloubky a přesypané zeminou. Střechu každé nádrže o hmotnosti 1 450 tun tvoří kopule ve tvaru kulového vrchlíku se vzepětím 4,79 m. Byla vybetonována na dně nádrže a následně pomocí hydraulického systému vyzvednuta o 20 m výše. Průměrná rychlost zvedání byla 50 cm za hodinu, celé zvednutí trvalo 4 až 5 dní včetně monitorovacích měření.

Rozměry i konstrukčním řešením jde o ojedinělé dílo. Pro stavbu bylo přemístěno zhruba 300 000 kubíků zeminy, která byla zpětně použita pro ochrannou zemních konstrukcí nádrží. Konstrukce byla protkaná cca 500 000 m2 geotextilií pro dosažení rovnoměrných tlaků na stěny nádrží. Vrcholy nádrží jsou skryty pod zeminou. Nad zemí je vidět jen objekt čerpací stanice, rozvodny, produktové rozvody, a drobné související konstrukce.

Stavba je umístěna ve stávajícím uzavřeném areálu skladů pohonných hmot – distribučního střediska 08 Loukov společnosti ČEPRO, a. s. Byla situována do jihovýchodního rohu areálu. Lokalita měla charakter mýtiny, ohraničené ze severozápadní, severovýchodní a jihovýchodní části areálovými provozními komunikacemi a s jihozápadní strany erozní rýhou vytvářející sezónní vodoteč. Staveniště mělo tvar lichoběžníku, jehož délka ve směru SZ-JV činila 260 m, ve směru SV-JZ pak cca 230 m. Terén staveniště byl svažitý směrem k severozápadu s převýšením cca 25 metrů (448 – 473 m n. m.) tj. s generálním sklonem území cca 6 ° k SZ.

URBANISTICKÉ A ARCHITEKTONICKÉ ŘEŠENÍ

Stavba zahrnuje čtyři podzemní nádrže o objemu (k maximální hladině) 36 123 m3, které jsou z bezpečnostních důvodů plněny na 97 % svého objemu tj. na provozní skladovací kapacitu každé z nádrží 35 000 m3, tj. celkem 140 000 m3 skladovaných pohonných hmot. Dokončená stavba navazuje na stávající skladové kapacity již umístěné na zalesněném pozemku uvnitř areálu. Z hlediska architektonického řešení bylo prioritou maximální začlenění stavby do terénního reliéfu. Nádrže byly tedy řešeny jako podzemní, s celoplošným vegetačním pokryvem (travním porostem). Dle konfigurace terénu je místně (v návaznosti na provozní komunikace) provedeno opevnění strmých svahů gabionovou konstrukcí). Z terénu vystupují pouze přístupové části objektů úložiště (portál vyústění podzemní technologické chodby) a dále nadzemní provozní objekty čerpací stanice, rozvodny a objektu strojovny stabilního hasícího zařízení (úložiště hasební látky). Objekty odpovídají průmyslovému charakteru areálu s tím, že je kladen důraz na jednoduchost řešení. Stavba dále zahrnuje přístupové (provozní) asfaltové komunikace, řešené jako objízdné s tím, že jsou navržena rozšíření pro odstavení techniky.

GEOLOGIE

Před vlastním návrhem dispozice a konstrukce stavebních objektů byl proveden Podrobný inženýrsko-geologický průzkum staveniště.Cílem geotechnických prací bylo v prvé řadě vybrat vyhovující místo pro založení všech čtyř nádrží a zajistit v omezeném prostoru stabilitu hluboké stavební jámy. Zájmová lokalita se nachází v katastrálním území obce Loukov, na stupňovitě členěném úpatním svahu Kelčského Javorníku, na kterém je lokálně patrný výskyt povrchových svahových deformací.

Založení nádrží

Předkvartérní podloží je tvořeno třemi typy zemin (hornin), na základě kterých byly definovány rajóny I, II a III. Úroveň základové spáry stavební jámy v celém plošném rozsahu zasahuje do překvartérního podloží. Rajón I – jílovce V části území byly zastiženy tmavě šedé až černé bobtnavé jílovce pevnostních tříd R5 – R6. Jílovce jsou úlomkovitě a střípkovitě rozpadavé. Svrchní horizont těchto jílů je zvětralý na vysoce plastické jíly. Z hlediska zakládání je tento rajón nevhodný.

Rajón II – pískovce – Relativně největší část základové spáry je tvořena pískovci slabě zpevněnými třídy R5 – R6. Pískovce vytvářejí laminy příp. i mocnější lavice. Místy jsou vrstvy střídány pevnějšími pískovci třídy R4 – R3. Svrchní část je zvětrána na jemnozrnný písek pouze v nízkých mocnostech do 0,5 m. Z hlediska zakládání představují pískovce prostředí s nejvyšší únosností ze všech zastižených horninových typů.

Rajón III – střídání jílovců, prachovců a pískovců V části území se pískovce střídají s vrstvami jílovců a prachovců s převahou více únosných pískovců. Vrstvy jsou vyvinuty od mocnosti lamin (několik cm) až lavic (až 1 m). Z hlediska zakládání se jedná o vhodné prostředí, ale s nižší únosností než pískovce v rajónu I.

Na základě podrobnějšího zkoumání geologické stavby území a provedení výpočtů bylo rozhodnuto o umístění nádrží především v rajónech II a III. Založení základové desky částečně na jílovcích a částečně na pískovcích, tj. na materiálech s nejvíce odlišnou únosností a rovněž odlišnými deformačními charakteristikami, by vedlo k nerovnoměrnému sedání, nadměrnému namáhání základové desky nádrže a k nutnosti pilotového založení nádrží zasahujících do rajónu I. Posunutí nádrží do rajónů II a III umožnilo plošné založení nádrží na štěrkopískovém polštáři. Rozdíl v deformačních charakteristikách a únosnosti hornin charakterizujících rajóny II a III je mnohem nižší než mezi rajóny I a II. Nádrže na tomto rozhraní budou sedat nerovnoměrně, nicméně toto diferenciální sedání bylo řešitelné v rámci plošného založení všech čtyř nádrží. Cenou za toto uspořádání bylo přiblížení stavby k okraji pozemku a nutnost provedení pilotového zajištění stavební jámy v části jejího obvodu.

Mocnost roznášecího štěrkopískového polštáře byla definována na základě výpočtu sedání nádrže. Pro dimenzování štěrkopískového polštáře i pro dimenzování vlastní základové desky byly zohledněny všechny možné zatěžovací stavy v průběhu životnosti konstrukce:

- zatížení základové desky od vlastní tíhy konstrukce (včetně přenosu sil ze střechy a jejího zeminového pokryvu do základové desky),

- hydrostatický tlak kapaliny v nádrži (včetně stavu plné, ale nezasypané nádrže, ke kterému dojde při zkoušce těsnosti) a její kolísání během provozu. V průběhu životnosti stavby nesmí dojít k zatížení základové desky vztlakem od vody (požadavky na drenážní systém pod nádrží).

Na základě výpočtu (metodou konečných prvků, 2D – Geoslope, 3D – Plaxis Foundation) byly definovány místa s největším zatížením a s největšími ohybovými momenty od zatížení. Nejvyšší ohybové momenty byly definovány na rozhraní rajónů II a III z důvodu největšího nerovnoměrného sedání a dále na okrajích základové desky, kde se skokově mění její tlouštka (momenty se stěhují za vyšší tuhostí), ale částečně i uvnitř nádrže cca 2 m od stěny, kde je deska 0,82 m mocná.

Zajištění stavební jámy pilotovými stěnami

V části staveniště se okraj stavební jámy přibližuje k okraji pozemku investora až na minimální vzdálenost 11 m. Jednou ze zadaných podmínek stavby bylo, že stavba nesmí zasahovat na okolní cizí pozemky, a to ani pod zemí např. kotvami. To vedlo k návrhu zajištění stavební jámy pomocí zdvojené pilotové stěny. Přední pilotová stěna (tvořicí obrys stavební jámy je v délce cca 173 m) s nevětší hloubkou pilot 28 m, hlavy pilot jsou převázány železobetonovým betonovým trámcem. Do vyvrtané piloty je vložen armokoš a je následně odspodu zainjektován betonovou směsí. Trámec v hlavách pilot a druhá betonová převázka jsou kotveny lanovými kotvami předepnutými silou 200 kN. Relativně nízká síla v kotvách je dána délkou kotvy a jejího kořene, která je omezena okrajem pozemku. Třetí úroveň kotev je cca 6 m pod úrovní zhlaví pilot a kotvy jsou předepnuté silou 700 kN. Tato řada kotev má délku až 22 m v místech, kde to prostorové uspořádání umožňuje vzhledem k požadavku na nezasahování pod cizí pozemek. Jinak je i tato řada v kritickém profilu omezena na délku 11 m okrajem pozemku.

V části, kde se okraj pozemku přibližuje nejvíce pozemku sousednímu je doplněna druhá pilotová stěna. Tato pilotová stěna je nekotvena a podle tohoto omezení byla dimenzována z hlediska délky pilot a způsobu vyztužení (atypický armokoš).

Drenážní systém úložiště zajišťuje ochranu stavby před působením podzemní (tlakové) vody a zároveň je koncipován jako ochrana okolí před účinky ropných látek (na výtoku drenáží je instalován monitorovací objekt s možností přepojení drenáží do zaolejované kanalizace).

ŽELEZOBETONOVÉ KONSTRUKCE

Statické působení

Před vlastní projekční činností byla provedena podrobná studie statického chování nádrže, zabývající se volbou spojení styku základová deska a stěny. Pro možné druhy spojení stěna desky (vetknutí, kloub posuvný, kloub neposuvný) bylo na základě velikosti statických veličin rozhodnuto jako nejvhodnější realizovat spojení ve formě neposuvného kloubu s tím, že pro umožnění vnesení předpětí do stěn, je podepření stěn realizováno jako posuvné ve vodorovném směru. Stěny se tedy na základovou desku uložily na kluzné vrstvě a po jejich předepnutí se vybetonovala vnější, respektive vnitřní, patní opěrka zachytávající vodorovné reakce od náplně případně od zemního tlaku. Studie prokázala, že pro zachycení účinků zatížení bylo nutné provést konstrukci stěn předepjatou v obou směrech.

Konstrukce je namáhána hlavním zatížením: vlastní tíhou, předpětím stěn a základové desky, náplní naftou, případně vodou, zásypy střechy a stěn. Dále na ni působí řada neméně významných vedlejších zatížení: nerovnoměrné oslunění, smršťování, dotvarování, sníh, montážní zatížení, zatížení podtlakem atd. Samostatnou kapitolou bylo v době projektování zatížení od zásypů zeminou stěn okolo nádrže, kdy by vlivem umístění nádrží blízko sebe, zajištění stavební jámy kotvené pilotovu stěnou a vlivem tvarů zásypů došlo k nerovnoměrnému namáhání stěn zemním tlakem. To by mělo za následek staticky nepříjemné momentové namáhání stěn. Zatížení navíc vykazovalo značný rozptyl v hodnotách. Pro provedení násypů připadaly tři možné varianty: tzn. tříděný zásyp, zásyp z geosyntetik, případně zásyp z cementové stabilizace. Pro každou variantu zásypu byly stanoveny maximální hodnoty tohoto zatížení okolo všech nádrží. Bylo tak stanoveno 4 × 3 zatěžovacích stavů možných zemních tlaků s tím, že finální návrh zásypů nepřestoupí účinky od těchto stavů. Doprojektování zásypů probíhalo po dokončení nosné konstrukce nádrží a jako finální verze byla vybrána varianta zásypů z geosyntetik s trvalou mezerou mezi nádrží a zásypem v tloušťce 0,3 m. Vlastní stěny nádrže tak nakonec s ohledem na zcela jasnou hodnotu vneseného nebudou namáhány zemním tlakem. Mezera má zajistit dostatečný prostor pro volné deformace zásypu.

Postup výstavby

Výstavba vlastních betonových nádrží se sestávala ze tří základních částí – základové desky, válcové stěny a kopule střechy. Všechny části jsou z předpjatého betonu. Protože projekt obsahuje čtyři nádrže, byl volen postup výstavby tak, aby výstavba probíhala plynule a jednotlivé technologie se přesouvaly vždy postupně na další nádrž.

Po provedení základové desky a jejím předepnutí následovala betonáž stěn včetně 18 ks konzol pro zvedání. Poté se realizovala skořepina na bednění umístěném na základové desce uvnitř nádrže, předepnutí jejího obvodového věnce dvěmi 19lanovými kabely a následné odbednění skořepiny mimo oblast věnce. Následovalo předepnutí vodorovnými a svislými kabely stěn a začalo synchronizované zvedání skořepiny o váze 1 450 tun. Po dokončení zvedání se mezi konzolami doplnil spřahující věnec. Konzoly, věnec skořepiny a stěny jsou vzájemně propojeny betonářskou výztuží. Po betonáži věnce došlo k definitivnímu připnutí spřahujícího věnce ke stěnám pomocí 5 × 18 ks předpínacích tyčí průměru 36 mm rovnoměrně rozmístěných po obvodě nádrže mezi konzolami a dopnutí zvedacích tyčí. Pro zachycení vodorovných síly od zásypu střechy se dopnuly poslední čtyři kabely ve stěnách v úrovni skořepiny. Nakonec se provedlo spádování klínu nad konzolami sloužící jako ochrana kotev přepínacích tyčí a jako spádová vrstva pro hydroizolaci střechy.

Základová deska – dno nádrže

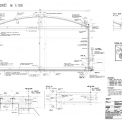

Nádrže jsou založeny plošně na základové desce, půdorysně ve tvaru pravidelného osmiúhelníku průměru 51,4 m. Deska má proměnnou tloušťku min. 0,6 m (u kalníku) až 0,82 m u stěn s vyspádováním horního povrhu do středu nádrže. Pod stěnami je deska skokově zesílena na 1,2 m. Deska je dodatečně předepnuta 12 lanými přímými kabely vedenými cca v těžišti desky, v osové vzdálenosti 1,5 m. Celkem je ve dvou vzájemně kolmých směrech navrženo 34 + 34 = 68 předpínacích kabelů Y1860S7-15,7-A uložených v ocelových kanálcích LW 87/75. Kabely jsou napínány jednostranně.

Každá základová deska byla rozdělena dvěmi rovnoběžnými pracovními spárami na tři díly o přibližně stejném objemu betonu. Základová deska byla velmi hustě vyztužena, zejména v okrajových zónách, kde se kombinovala nosná a konstrukční výztuž desky pod stěnou – kde je velké namáhání a výztuž kolem kotev předpětí desky. V okrajovém prstenci do desky zasahují též ohyby svislých kabelů stěn, které propojují stěny se základovou deskou. V bočním bednění desky bylo nutné vynechat kapsy pro kotvení kabelů. Výhodou byl osmiúhelníkový tvar desky, který umožnil do jisté míry shodné tvary bednění kapes. Postup napínání byl navržen tak, aby nedošlo ke kolizi napínacího zařízení s vyčnívajícími kabely druhé soustavy kabelů. Hutnění betonu v oblasti okraje desky bylo velmi obtížné. Pro ověření možnosti přístupu vibrátoru a hutnění betonu byl vytvořen model vyztužení, na základě kterého se navrhl postup betonáže těchto kritických míst. K účinnému předpětí desky bylo nutné zajistit, aby při napínání došlo ke stlačení desky; tzn. bylo třeba, aby se deska posunula po podloží a došlo v celé ploše k jejímu stlačení. Proti předpětí působí tření mezi deskou a podkladním betonem. Odpor třením byl ověřen na malém pokusu, kde se modelovala část desky a pomocí tenzometrů se ověřil průběh napjatosti modelu od předpětí i pohybu po podkladu. Protože deska se předpínala nezatížená, byl odpor tření poměrně malý (je závislý na svislém přítlaku spáry). Koeficient odporu třením byl minimalizován vytvořením kluzné spáry mezi deskou a podkladním betonem.

Stěna

Stěny nádrží tl. 0,6 m jsou navrženy jako dodatečně předepnuté horizontálními a vertikálními kabely. Stěny jsou opatřeny při horním okraji směrem dovnitř nádrže konzolami, které se později využily ke zvedání střechy. Postup betonáže stěn byl zvažován ve dvou variantách. a) Betonáž do klasického bednění v prstencích složených z několika segmentů stěn. Vznikla by tak řada pracovních spár, které by se musely opatřit těsněním. Postup by byl pomalý a vyžadoval by mnohonásobné přesouvání bednění. b) Kontinuální betonáž do posuvného bednění. Výhodou byla jednoduchost bednění a rychlost betonáže, ale postup by byl náročný. Obvod stěn přesahuje 150 m a je třeba ukládat beton velmi pravidelně, aby nedocházelo k situacím, kdy část stěny již tvrdne a současně jiná část je dosud měkká. V dolní části stěny je umístěna řada technologických otvorů, v žebrech je třeba zabetonovat kotvy předpětí v přesných polohách, množství výztuže a kabelových kanálků ve vodorovném i svislém směru je velké. V neposlední řadě by byla problematická betonáž horních konzol, ke které by se využilo stejné posuvné bednění jako pro stěnu. Přes uvedené problémy bylo rozhodnuto pro aplikaci posuvného bednění. Po zaběhnutí všech operací se dosahovalo rychlosti posunu bednění cca 1,5 m za den. Stěny jedné nádrže tak byly vybetonovány cca za 14 dní. K tomu je třeba doplnit dobu na betonáž konzol, kdy bylo nutné bednění zastavit, provést jeho rektifikaci a pak dobetonovat konzoly. Volba betonáže do posuvného bednění se ukázala jako správná. Dosáhlo se vysoké rychlosti a bezesparé stěny, což se kladně projevilo v těsnosti nádrží.

Pro horizontální předpětí jsou použity 19lanové kabely. Pro kotvení vodorovných kabelů jsou po vnějším obvodu rozmístěna čtyři svislá žebra (cca 700/4 000 mm). Délka kabelu odpovídá přibližně polovině délky obvodu nádrže. Kabely jsou tak kotveny ob jedno žebro a vzájemné stykování kabelů je vystřídáváno. Kabely v jedné vrstvě se napínaly oboustranně a obě poloviny současně, takže při napínání horizontálních kabelů byla v akci současně čtyři napínací zařízení s kapacitou 5 000 kN. Současně se napínala vždy jedna vrstva kabelů, aby nedocházelo k nerovnoměrnému namáhání nádrže). Vodorovné kabely jsou pro omezení ztrát třením uloženy v HDPE chráničkách. Celkem je navrženo 2 × 30 vodorovných kabelů uložených v nejvíce namáhaných místech po 0,6 m.

Stěny byly založeny na základovou desku bez propojení betonářskou výztuží mezi deskou a stěnou. Při předpínání vodorovných kabelů stěny dochází ke zmenšení průměru nádrže, cca o 10 mm, z toho důvodu byla stěna uložena na základovou desku kluzně. Teprve po předepnutí vodorovných kabelů se mohly napnout svislé kabely, které přitáhly stěnu pevně k desce a stlačily kontaktní spáru. Spoj stěny se dnem lze považovat za částečné vetknutí.

Svislé předpětí stěn je provedeno z 12 lanových kabelů stejné kvality jako u horizontálního předpětí. Svislé kabely stěny procházejí od kotvy v horním kraji stěny směrem dolů, tam se obloukem obracejí a běží zpět nahoru, kde končí opět v horním okraji stěny – jsou nazývány vlásenkovými kabely. Kabely jsou uloženy v ocelových vinutých trubkách a v oblasti kotvení v základové desce v ocelové válcované trubce ohnuté do tvaru U s průměrem 2 m, což je minimální přípustný poloměr pro tento typ kabelu. Trubka byla zabetonována do základové desky a částečně zasahovala i do stěny. V místě, kde překračuje spáru mezi stěnou a deskou byla trubka oslabena a při napnutí vodorovných kabelů se řízeně usmykla a nebránila posunu stěny po desce. Tento náročný detail byl odzkoušen v KÚ ČVUT tak, aby byla ověřena jeho správná funkce při stavbě. Napínání těchto kabelů se provádělo z horní hrany stěn oboustranně pomocí dvojice napínacích zařízení zavěšené na speciálním přípravku. Nejnáročnější technologickou operací v této fázi výstavby bylo protažení všech 12 lan touto vlásenkovou kotvou. Lana se strkala po jednom z horní úrovně stěn a potvrdilo se očekávané, totiž že prostrčení 50 m dlouhého lana nejprve 20 m svisle dolů, poté přes ocelovou trubku ohnutou v průměru 2 m do opačného směru a opět 20 m svisle vzhůru působí již značné komplikace a tyto parametry jsou limitní pro takový kabel. Injektáž byla prováděna z nejnižšího místa kabelu cementovou maltou s minimálními objemovými změnami. V místech prostupů stěn bylo použito atypického svislého tyčového předpětí.

Skořepina střechy

Střecha nádrže je tvořena kopulí tvaru kulového vrchlíku o průměru cca 48 m, vzepětí cca 5 m a tloušťce 250 mm. Po okraji střechy je navržen ztužující věnec, kde je umístěna část předpínacích obvodových kabelů střechy (druhá část je umístěna v horní části stěny). V ploše kopule je pouze betonářská výztuž. Po rozhodnutí o monolitické variantě střechy se zvažoval postup betonáže střechy na vysoké skruži přímo v definitivní poloze anebo betonáž střechy na dně nádrže a její následné vyzdvižení do definitivní polohy a připnutí k horní části stěn. Nakonec se druhá varianta ukázala jako výhodnější. Po uzavření nádrže střechou je umožněn vstup dovnitř

pouze malými technologickými otvory v dolní části stěn a dále kruhovým otvorem ve středu střechy o průměru 3,5 m. To jsou velmi malé dimenze pro demontáž rozměrné skruže, kterou by bylo nutné vystěhovat z nádrže při betonáži v definitivní poloze. Jiné varianty, jako betonáže po částech a kombinace se zvedáním nebo kombinace oceli a betonu se neukázaly jako konkurenceschopné.

Betonáž na nízké skruži umístěné uvnitř nádrže též nebyla jednoduchá. Sklon povrchu betonu vyžadoval použití betonu nižší konzistence, aby nedocházelo ke stékání při jeho hutnění. Betonáž byla zahájena u obvodového věnce a pokračovala směrem do středu střechy. Nakonec se nabetonoval ztužující límec středového střešního otvoru. Betonáž probíhala kontinuálně cca 66 hodin za pomocí bádií.

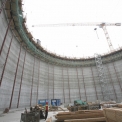

Zvedání střešní skořepiny

Zvednutí skořepiny bylo navrženo pomocí 2 × 18 ks předpínacích tyčí průměru 36 mm. Tyče byly na jedné straně osazeny v obvodovém věnci skořepiny a na druhé straně v železobetonových konzolách šířky 2,2 m a výšky 900 mm rovnoměrně rozmístěných po obvodě stěn. Na každou konzolu připadají dvě tyče, spojkované po cca 6 m od věnce až nad konzoly ze stěn, kde je umístěno zdvihací zařízení. Bylo požadováno synchronní zvedání střechy. V konzolách jsou osazeny dostatečně tuhé chráničky o světlosti do 120 mm, kterými procházejí tyče. Půdorysná velikost konzol je volena tak, aby mezi věncem skořepiny a stěnou byla mezera 0,15 m pro eliminování případných nepřesností ve svislosti stěn. Rozměr konzoly zajišťuje dostatečný prostor pro umístění zvedacího zařízení. Provedení konzol vyžadovalo osazení nosné betonářské výztuže (14 ks průměru 28 mm na jednu konzolu) do stěn, kde musela být řádně zakotvena. Mezi konzolami byla osazována betonářská konzolová výztuž průměru 25 mm po 200 mm.

Po zatvrdnutí betonu skořepiny se mohlo přistoupit ke zvedání střechy. Úlohou bylo vyzvednout skořepinu o hmotnosti téměř 1 500 t, průměru cca 48 m o ploše srovnatelné s polovinou fotbalového hřiště do výšky přes 20 m. Po porovnání několika technologických variant, které přicházely v úvahu bylo rozhodnuto zvednout střechu pomocí celozávitových předpínacích tyčí a dutých hydraulických válců. Potom bylo třeba vyřešit několik zásadních technických problémů jako například způsob průchodu spojek tyčí hydraulickými válci, dostatečnou kapacitu a tlak čerpadel, sledování geometrie konstrukce a jejího pohybu během zvedání a ještě celou řadu dalších. Výsledný postup zvedání byl navržen tak, že na každé z 18 konzol rozmístěných po obvodu nádrže byly umístěny dvě zvedací závitové tyče WR Ø 36 mm, každá únosnosti cca 1 000 kN. Na konzolu byla pro každou dvojici tyčí smontována ocelová konstrukce s převázkami a se stoličkami pro pobírání jednotlivých kroků zdvihání. Pro průchod spojky tyčí byly navrženy a zkonstruovány speciální dělené roznášecí desky. Tyče byly rozděleny z montážních důvodů na tři díly délky asi 6 m, spodní část tyče byla zakotvena do věnce skořepiny a zůstala v konstrukci pro definitivní připnutí střechy ke stěně. Hydraulický systém zvedání tvořily tři uzavřené a navzájem propojené okruhy vždy s jedním čerpadlem a 12 dutými válci o nosnosti 600 kN pro šest konzol. Z uvedených únosností je patrno, že tyče byly teoreticky vyžity asi na 42 % únosnosti, hydraulické válce na 70 %. Pracovní tlak v okruhu nepřevýšil 530 barů. Vlastní zdvihání probíhalo po jednotlivých krocích velikosti až 150 mm, po kterých bylo nutno vždy dočasně podepřít konstrukci na maticích ve stoličkách. Po vyjetí celé tyče i se spojkou nad převázku byla tyč pomocí věžového jeřábu demontována. Průměrná rychlost zvedání dosahovala 1 m/hod, jednu skořepinu bylo možno zvednout včetně všech doprovodných činností za 4 – 5 dní. Během zvedání bylo nutné sledovat pohyb střechy a její deformace. K řízení vlastního zvedání sloužily tři lankové snímače polohy. Tím bylo zajištěno, že skořepina je zvedána stejnoměrně po celém obvodu. Deformace obvodového věnce byly sledovány v dalších 18 bodech a měření se podrobně vyhodnocovala vždy po cca 2 m zdvihu. Odchylky od základní roviny dané polohou při betonáži měly několik příčin. Reakce ve všech podporových bodech byly shodné, díky systému propojení hydraulických obvodů. Teoreticky přesně vybetonovaná skořepina by měla též vykazovat shodné reakce a nemělo by dojít k žádné deformaci. Díky výrobním tolerancím však není hmota střechy rozdělena zcela rovnoměrně, a proto při podepření reakcemi o stejné velikosti musí zákonitě dojít k deformaci skořepiny, čímž se vliv výrobních tolerancí vyrovná. Druhým zásadním faktorem je vliv teploty. Při částečném oslunění, ke kterému během zvedání pravidelně docházelo, se skořepina deformuje, a to se projevilo během měření tvaru. Dalším faktorem pak je nerovnoměrná rychlost zvedání díky dynamice hydraulického systému. To je však pouze krátkodobý stav, který byl vyrovnán tak, že po určitém zdvihu se systém nechal uklidnit, aby se tlaky v jednotlivých válcích a jejich polohy vyrovnaly, a tak se skořepina dostala do rovnovážného stavu. Naměřené odchylky dosahovaly max. několik desítek mm v ideálním případě nepřesahovaly 20 mm. Vzhledem k rozměrům střechy jde o minimální hodnoty. V žádném případě nebylo dosaženo namáhání, kdy by beton byl vystaven riziku vzniku trhlin.

Po vyzvednutí konstrukce do definitivní polohy byly vyztuženy a dobetonovány části mezi jednotlivými konzolami tak, že vytvořily celistvý obvodový věnec, ke kterému se následně připnula dalšími 90 tyčemi celá skořepina. Poté byly provizorní roznášecí desky a matice na zdvihacích tyčích nahrazeny definitivními kotevními prvky a i do těchto tyčí byla vnesena požadovaná předpínací síla. Po předepnutí všech svislých tyčí a dokončení betonáží věnce se napnuly poslední obvodové kabely v horní části stěny. Tím byla střecha sevřena mezi stěny a beton věnce i beton ve spáře mezi stěnou a věncem byl stlačen.

Zatěžovací zkouška

Po dokončení nádrží se prováděla zatěžovací zkouška nádrží. Hlavním cílem bylo ověření založení konstrukce a zjištění reálného sedání při úplném naplnění nádrže. Jako zatěžovací médium byla použita voda. Protože zkouška byla realizována před instalací laminátového těsnicího systému, stala se tato zkouška i ověřením těsnosti nádrže. Tj. bylo třeba dosáhnout stejného přitížení základové spáry jako ve finálním stavu nádrží při maximální havarijní hladině nafty (20,4 m). To odpovídá max. hydrostatickému tlaku nafty 20,4 × 8,3 = 169 kN/m2. Pro zatěžovací zkoušku byla použita voda, která vyvodí stejný tlak při výšce sloupce 16,9 m. Při provádění zatěžovací zkoušky navíc nebyl proveden horní zásyp (tl. cca 0,6 m zeminy) nad skořepinou. Z toho důvodu byla výška vody při zatěžovací zkoušce zvýšena o 1,23 m. Celková výška hladiny vody při zatěžovací zkoušce byla stanovena na 18,2 m, tj. 2,2 m pod havarijní hladinu nafty.

Dále se zkouškou prokázalo, že stěny nádrže jsou těsné, malé průsaky byly zjištěny v patní spáře stěny. Ty byly zatěsněny polyuretanovými injektážemi. Je nutné připomenout, že tlak vody o výšce cca 18 m je naprosto ojedinělý a nikdy nádrž podobnému tlaku vystavena nebude. Vnitřní laminátový těsnicí systém je dvouvrstvý s indikací případného průniku náplně nádrže do mezivrstvy. V případě indikace náplně v mezivrstvě se nádrž okamžitě vyprazdňuje a opravuje. Z vnější strany je navrženo odvodnění, takže po celou dobu životnosti nádrže nemůže dojít žádnému tlaku podzemních vod na stěny nádrží. Pro zajištění zkoušky bylo třeba celkem cca 33 000 m3 vody, voda se do první nádrže navážela z řeky Bečvy cisternami do mezi zásobníku odkud se čerpala do nádrže. Navážení vody trvalo cca měsíc. Zkoušky dalších nádrží probíhaly cca s jednoměsíčním odstupem. Voda se do nich přečerpávala z předchozí nádrže. Vlastní přečerpání trvalo cca 7 – 10 dní. Naplňování a vyprazdňování nádrží probíhalo rovnoměrně vždy po cca jedné třetině celkového objemu náplně. Po každé třetině probíhalo provedení měření chování nádrže a jeho vyhodnocení.

Sledování nádrže probíhalo tak, že byl vytvořen systém geodetických bodů pro sledování sedání a naklonění celé nádrže. Osm geodetických bodů bylo umístěno po obvodě osmiúhelníkové základové desky, osm po obvodě stěn v úrovni střechy a dalších osm bodů bylo umístěno na stěnách cca 5 m nad základovou spárou pro sledování vodorovné deformace nádrží. U každého bodu byly vždy sledovány změny prostorových souřadnic x, y, z. Dále bylo sledováno sedání nádrží pomocí hydronivelace umístěné vedené v chráničce pod základovou deskou ve středu nádrží, bylo tak možno sledovat rozdíl sedání středu základové desky a jejich okrajů. Po dosažení maximální hladiny byl s přesností na desetiny mm sledován úbytek vody v nádrži pomocí radaru umístěného na střeše. Bylo prováděno podrobné sledování namáhání stěn pomocí zabudovaných strunových tenzometrů, zejména ve stěnách a v základové desce.

Po zkoušce a měřeních bylo možné konstatovat, že výsledky monitoringu během zatěžovací zkoušky potvrdily předpoklady projektovaného stavu. Nejdůležitější bylo ověření celkového sedání nádrží, hodnoty byly malé a v mezích daných projektem. Měřením namáhání stěn bylo potvrzeno lineárně pružné chování stěn. Po zatížení nádrže a jejím odtížení došlo k návratu hodnot před zatěžovací zkouškou. Nezůstává trvalá deformace. Přírůstky poměrného přetvoření (napětí) odpovídají projektovanému stavu. I při plném zatížení vodou zůstala nádrž v obou směrech přetlačená, s dostatečnou tlakovou rezervou. Konstrukce stěn a dna nevykazuje trhliny pozorovatelné pouhým okem. Je možné konstatovat, že je splněna podmínka návrhu konstrukce pro aplikaci laminátu s max. šířkou trhlin do 0,2 mm.

Z hlediska předpokladů statického chování splňovala nádrž požadavky pro aplikaci laminátové vystýlky.

Všechny čtyři nádrže se chovaly v podstatě stejně, nebyl patrný výraznější rozdíl v sedání nádrží ani v namáhání stěn. Sedání nádrží od vody naměřené hydronivelací bylo u všech nádrží okolo 18 – 20 mm. Geodetickým měřením po obvodu základové desky bylo stanoveno sedání nádrží cca 5 mm. Jednalo se o hodnoty sedání velmi malé. Nádrže nevykazovaly nerovnoměrný pokles ani naklonění. Všechny hodnoty byly v souladu s projektem a v nornou daných mezích pro celkové sedání i nerovnoměrný pokles.

VNITŘNÍ SKLOLAMINÁTOVÁ VÝSTELKA NÁDRŽÍ

Ochrana před netěsností a detekce (zjišťování) netěsností nádrží jsou řešeny jako ucelený vakuový systém dle ČSN EN 13160 v třídě I. Dle této normy, kdy jsou zjišťovány netěsnosti (tj. potenciální úniky) ztrátou podtlaku v meziprostoru dvoustěnného systému, tzn., že k indikaci netěsnosti dojde dříve, než může skladovaná kapalina uniknout do okolí (jedná se o nejvyšší stupeň zabezpečení podle této normy).

Navržený sklolaminátový systém výstelky se skládá z ochranného dvouplášťového obložení a systému indikace netěsnosti. Netěsnost nebo poruchový stav je indikován výstražným signálem (zvukovým nebo vizuálním), který je přenášen do řídicího systému. Vnitřní stěna a dno železobetonové nádrže z betonu C30/37 se opatří dvouplášťovým systémem pro zabezpečení těsnosti nádrže. Jako první se provádí tzv. podkladní (sekundární) sklolaminátová vrstva, jež je nalaminovaná na železobetonové konstrukci nádrže. Jako druhá se provádí (tzv. primární) sklolaminátová vrstva, jež je z jedné strany ve styku s kapalinou a z druhé strany je opatřena nopovou hliníkovou fólií, která tvoří vakuovaný prostor. Každá z vrstev má tloušťku cca 3 mm a každá obsahuje další dílčí mezivrstvy. Protože maximální objem meziprostoru nesmí překročit 8 m3 je meziprostor obložení rozdělen na dostatečný počet sekcí – segmentů. Dno nádrže je rozděleno na čtyři sekce. Stěny jsou rozděleny po výšce na sedm sekcí. Jednotlivé sekce jsou vybaveny vždy samostatnou indikací netěsností. K monitorovacím jednotkám je přiveden datový kabel pro přenos signálu (poklesu vakua pod stanovenou mez) do řídicího systému. Zkušební a provozní tlak je min. 600 mbar, indikátor na případnou poruchu systému je nastaven na minimální hodnotu 300 mbar. Nádrže splňují všeobecné požadavky na ochranu před účinky statické elektřiny podle ČSN 33 2030. Kovové části (potrubní a další technologické vystrojení) jsou připojeny na uzemňovací soustavu vodivým pospojováním. Vnitřní povrch nádrže je opatřen vodivým nátěrem napojeným na uzemňovací soustavu s tím, že povrchový odpor vnitřního obložení musí být menší než 1.106 Ω.

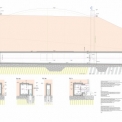

ZEMNÍ KONSTRUKCE – ZÁSYPY NÁDRŽÍ

Zemní konstrukce je – Geotechnická konstrukce řešena jako vyztužené zemní těleso. Geotechnické konstrukce zásypů jsou řešeny jako vyztužené zemní konstrukce s využitím výztužných geosyntetik a zásypu z původního výkopku. Geotechnické konstrukce byly navrženy s plným respektováním konečných terénních úprav, napojení na terén a hlavní vazbou na konstrukce nádrží úložiště a technologických objektů.

Nádrže na skladování PH byly navrženy s ohledem na své rozměry a namáhání během napouštění a vypouštění, s požadavkem na malé, hlavně však rovnoměrné namáhání vnějších stěn nádrží od zemního tlaku zemin tvořících konstrukci obsypů nádrží, až po projektovanou KTÚ. Koncepčně navržená základní volná mezera tl. 300 mm mezi zásypem a stěnami nádrží, zajistí po celou dobu životnosti nulové namáhání zemním tlakem od konstrukce obsypu. Projektovaná výška obsypu nádrží je min. 21 m. V návaznosti je nutné uvažovat konstrukce zemních svahů a jejich vliv na provádění prací v okolí nádrží. Výpočtem predikovaná maximální deformace líce konstrukce obsypu u nádrží, dosáhla v nejkritičtějším místě po dokončení stavby hodnoty max. 18 cm. Volná mezera po dokončení stavby tak je 12 cm. Po 75 letech životnosti stavby, může dojít vlivem creepu geosyntetik, k dodatečné deformaci max. 6 cm. Celková deformace vyztuženého líce tak bude po 75 letech max. 24 cm. Mezi konstrukcí vyztužených obsypů a stěnou nádrží bude po celou dobu životnosti zajištěna volná mezera min. 6 cm.

V průběhu realizace stavby docházelo a následně vlivem vlastní deformace vyztužené konstrukce bude docházet k uzavírání volné mezery až na minimální mezeru 12 cm. Šířka mezery mezi lícem vyztužené konstrukce a stěnou nádrží, nebude po výšce stěny nádrží konstantní. Uzavření mezery bude největší v místě největšího namáhání vyztužené konstrukce v souladu se Stabilitním posouzením konstrukce. Volnou mezerou, je v projektu míněn volný prostor, mezi lícem vyztužené konstrukce obsypu a stěnou nádrží v celém rozsahu stavby po celou dobu životnosti stavby.

Vyztužené zemní konstrukce nádrží

Hlavním předmětem geotechnické konstrukce jsou vyztužené zásypy okolo nádrží. Vyztužené těleso je budováno s ohledem na požadavek stability a trvanlivosti konstrukce. Okolo každé nádrže byly postupně realizovány jednotlivé vrstvy. Každá vrstva představuje složený polygon okolo každé nádrže, který je tvořen 76úhelníkem. Půdorysný obrys nádrží tak byl proveden z jednotlivých pásů geosyntetiky šířky 3 m. U stěny nádrží je geosyntetika položena s přesahem 1,0 m na každou stranu. Pokládka geosyntetik v půdorysném uspořádání je přizpůsobena ve všech vrstvách průběhu vnějším konstrukcím nádrží a technologickým objektům. Existence a návaznost technologických konstrukcí u nádrží, nijak neovlivňuje účinnost vyztužené zeminy, dochází pouze ke ztížení realizačních podmínek.

Délka geosyntetik (délka spodního pásu vrstvy) se měnila v návaznosti na konstrukce vyztuženého svahu a pilotové stěny. Všechny vrstvy vyztuženého zemního tělesa byly realizovány v tloušťkách 0,6 m. Materiál zásypu byl navážen po vrstvách min. 0,30 m a hutněn po 0,3 m na míru zhutnění min PS = 90 %. Celkově bylo realizováno 36 vrstev. Výška vyztužené konstrukce tak je cca 21 m. Čelo každé vrstvy vyztužení je tvořeno geosyntetikem – výztužnou polyesterovou geotextilií s nominální pevností 600/50 kN/m, v některých částech zemní konstrukce 800/50, které byly vkládány do pomocného ztraceného bednění vytvořeného sítí KARI.

Vyztužené zemní konstrukce svahů

Vrstvy vyztuženého zemního tělesa svahů a volných obsypů nádrží byly realizovány v tloušťkách 0,6 m. Materiál zásypu byl navážen a hutněn po vrstvách min. 0,3 m na míru zhutnění PS = min. 90 % v souladu a koordinaci s obsypy nádrží. Zemní svahy byly dle sklonu vyztuženy po 0,6 – 1,2 m. Svahy se sklonem do 30° byly realizovány s prostým položeným geosyntetik a provedením protierozní ochrany, či svahy nebudou vyztuženy vůbec. Pro některé partie byla použita polyesterová geomříž 60/60 kN/m, jako protierozní geomříž byla pro konečnou úpravu svahů a obsypu nádrží použita geomříž pevnosti 40/20 kN/m.

Odvodňovací skluzy

Odvodnění prostoru u horní části nádrží je realizováno pomocí zpevněných skluzů. Vzhledem k charakteru stavby – vyztužená zemní konstrukce, sklon svahů, nebylo možné aplikovat klasické odvodnění pomocí příkopových tvárnic nebo balvanitých skluzů. Realizace volného kamenného skluzu by v časově krátkém úseku poškodila lícovou část vyztužených svahů. S ohledem na typ konstrukce bylo povrchové odvodnění řešeno pomocí drátokamenných skluzů s instalovanou fólií. Na odvodňovací skluzy je napojena hlavní hydroizolační fólie těsnění na temeni uložiště.

K omezení možnosti dotace zpětných zásypů uložiště srážkovou vodou je celý prostor temene uložiště (mezi nádržemi) opatřen fóliovým těsněním, které je napojeno na hydroizolační systém střechy nádrží. Fóliové těsnění odvádí průsakovou srážkovou vodu ze střech nádrží tak, aby nestékala po plášti nádrží. Jako materiál geosyntetik byla pro některé partie použita geomříž polyester 60/60 kN/m, jako protierozní geomříž byla pro konečnou úpravě svahů a obsypu nádrží použita protierozní geomříž pevnosti 40/20 kN/m.

Technologie

Součástí dodávky byla komplexní výstavba technologie, zahrnující výstavbu čerpací stanice, potrubních tras, redukční stanice, trafostanice, rozvodny, EPS,EZS, CCTV a souvisejících provozních souborů. Pro dosažení rychlé a účinné homogenity při míchání produktů v takto velkých nádržích byl postaven hydrodynamický model prokazující správný návrh míchacího zařízení co do výkonu a dispozice při různých hustotách a typech produktů.

TERMÍNY VÝSTAVBY

- Termín inženýrské části: 2/2007 až 9/2008

- EIA: 2/2007 až 2/2008 (CHKO)

- Územní řízení: 2/2008 až 6/2008

- Stavební řízení: 6/2008 až 9/2008

- Termín stavební části: 9/2008 až 10/2011

- Z emní práce a pažení: 9/2008 až 12/2008

- Ž elezobetonové konstrukce: 1/2009 až 12/2009

- Sklolaminátová výstelka: 10/2009 až 3/2011

- T echnologie, elektro, MaR: 10/2009 až 6/2011

- Zásypy: 5/2010 až 10/2011

- Zkušební provoz: 4/2011 až 12/2011

Představení investora

ČEPRO, a. s. Dělnická 12, č.p. 213, 170 04 Praha 7, IČ: 60193531

Státní distributor paliv ČEPRO je jedním z největších průmyslových podniků v České republice. ČEPRO provozuje síť 1 133 km produktovodů o celkovém objemu 47 000 m3. K dispozici má 650 skladovacích nádrží, jejich kapacita je 1 760 tisíc m3. Společnosti náleží 192 čerpacích stanic EuroOil po celé ČR. Síť ČS EuroOil je největší český distributor pohonných látek v České republice. V oblasti bezpečnosti práce a ochrany zdraví při práci získala společnost osvědčení „Bezpečný podnik“.

Více na: www.ceproas.cz

SEZNAM POUŽITÝCH PODKLADŮ:

[1] Zich, M, Daněk, P., Láník, J.: Monitoring chování nádrží Loukov, str. 487–491 konference Betonářské dny 2009, ISBN 978-80-87158-20-3

[2] Zich, M., Daněk, P., Láník, J., Michálek, L.: Monitoring chování nádrží během zatěžovací zkoušky, str. 1–5 konference Zkoušení a jakost ve stavebnictví 2011

[3] Projektová dokumentace spol. ARTECH spol. s r. o., Stroupežnického 1370, 400 01 Ústí nad Labem, IČ: 25024671

[4] Vítek, J. L., Kasal, P., Michálek, L., Šimler, M., Zich, M.: Realizace předpjatých nádrží na pohonné hmoty, Sborník konference Betonářské dny 2009, ČBS Hradec Králové, 11/2009

[5] Kučera, P., Sekyra, Z., Arcadis Geotechnika a. s., Štábl, S., SG-Geoprojekt: Problematika zakládání velkoobjemovýchnádrží v Loukově u Bystřice pod hostýnem

[6] Šimler M., SM7, a. s.: článek v Časopise OCELOVÉ KONSTRUKCE, Výstavba skladových kapacit Loukov, publikováno 11. 6. 2010

Construction of Storage Capacities – Loukov

Company ČEPRO has completed construction of new storage premises in its precinct Loukov (Kroměříž district). Tanks constructed by a civil engineering company the Metrostav a.s. started to be filled with fuel in May 2011 and a test operation was successfully finished in December 2011.