Typy spojů asfaltových izolačních pásů a jejich výsledky při namáhání „odolnosti proti odlupování“

Rubrika: Materiály

Asfaltový pás, jak dobře všichni víme, se používá hlavně jako izolace stavebních konstrukcí, přesněji řečeno jako hydroizolace spodní stavby. Avšak asfaltový pás v široké míře používáme ve stavební praxi, jak u šikmých, tak i u plochých střech. U plochých střech je možno asfaltový pás také použít i jako parozábranu položenou na nosnou konstrukci střechy. Pokud asfaltové pásy používáme, je nezbytně nutné vhodně určit typ používaného asfaltového pásu na danou funkci a nedílnou součástí je i jejich vzájemný spoj. Je ale třeba se věnovat aspektům, které mohou ovlivnit kvality pásů technologií provádění a to v místě vzájemných spojů. Vzájemný spoj můžeme definovat jako nejslabší článek systému.

S touto problematikou úzce souvisí rozvoj výroby asfaltových izolačních pásů a jejich modifikace. Znamená to nejen zvýšení kvality vyrobených asfaltových izolačních pásů, ale i nutnost zabývat se technologií provádění k novým materiálovým vlastnostem těchto výrobků.

Problematika spolehlivosti hydroizolací ve spojích je spojena s vysokou kvalitou prováděných prací. Tato kvalita je ovlivněna nejen lidským faktorem, ale i použitou technologií u provádění hydroizolačního souvrství. Dalším ovlivňujícím faktorem je druh užitého asfaltového hydroizolačního pásu. Je nesmírně důležité a vhodně zvolit druh asfaltového pásu, který můžeme použít jako hydroizolaci spodní stavby. Přesněji řečeno se musí jednat o asfaltové pásy s nenasákavou nosnou vložkou.

V tomto článku si shrneme dílčí výsledky pevnosti spojů vybraných druhů modifikovaných asfaltových pásů SBS s označením typu KV PL 5R a KVE 55B (nazývaný též jako mostní pás). Pevnosti spojů budeme moci porovnat i s oxidovaným asfaltovým pásem s označením Bitagit R20. Tyto druhy asfaltových pásů nám byly poskytnuty ve spolupráci od firmy Büsscher & Hoffmann, s. r. o. Dále bližší veřejnost seznámíme a ukážeme druhy namáhání, které se provádělo tzv. „trhacími zkouškami“, které jsme prováděli na našem Ústavu pozemního stavitelství VUT v Brně.

CHARAKTERISTIKA MODIFIKOVANÝCH PÁSŮ

Modifikovaných asfaltové pásy SBS lze charakterizovat takto:

- asfaltová hmota modifikovaná SBS má elastický charakter, tj. má po protažení vratný efekt, což se optimálně uplatňuje při dilatačních či jiných pohybech,

- snadné zpracování za nízkých teplot a úspora energie při navařování,

- možnost vytvoření samolepící nebo snadno tavitelné úpravy spodního povrchu asfaltového pásu (celoplošně, v pruzích, případně i v bodech),

- u některých typů pásů možnost svařování vzájemných spojů (přesahů) horkým vzduchem nebo tzv. skrytým plamenem,

- akceptovatelná kompatibilita (i když ne zcela optimální) s asfaltovými pásy z oxidovaných asfaltů,

- bezproblémová odolnost vzájemných spojů sousedních asfaltových pásů proti účinkům tangenciálních sil,

- nedostatečná odolnost proti UV spektru slunečního záření – nutná povrchová ochrana,

- menší odolnost proti bodovému zatížení (propíchnutí),

- slaběji modifikované SBS asfaltové pásy mohou na svislých plochách (vnitřní svislé povrchy atik apod.) stékat.

Jedna z důležitých vlastností nosných vložek, která ovlivňuje jejich uplatnění v asfaltových pásech a rozhoduje o použitelnosti těchto asfaltových pásů je nasákavost.

Podle nasákavosti se vložky dělí na nasákavé a nenasákavé. U nasákavých vložek dochází k tomu, že vlhkost, která se do nich může dostat, vytváří při vypařování v asfaltové vrstvě tzv. „puchýřky“. Ty jsou vždy spolehlivým signálem skutečnosti, že v asfaltovém pásu je výrazné množství vlhkosti. V zimě vlhkost zmrzne a rozpíná se. Tudíž vzniklý led trhá povrchovou asfaltovou krycí vrstvu asfaltového pásu. V teplých obdobích se led změní ve vodu a posléze opět v páru, která uniká někde mikroskopickými, jinde většími trhlinkami opět ven. Týmiž trhlinkami zpětně vniká do asfaltového pásu atmosférická voda a proces se tak neustále opakuje až do stavu úplného „vyhnití“ nosné vložky a tím i ztráty hydroizolační funkce daného asfaltového pásu. Příkladem takovéto nasákavé a „hnijící“ = degradující vložky je strojní hadrová lepenka. Jedním z asfaltových pásů, které tuto vložku obsahují, je např. IPA 400 H. Asfaltové pásy s nasákavými vložkami pro hydroizolační vrstvu zásadně nepoužíváme. Jejich využití je v jiných oblastech.

MOŽNOSTI SPOJOVÁNÍ ASFALTOVÝCH IZOLAČNÍCH PÁSŮ A JEJICH ODOLNOST

V současné době je nejběžněji používanou technologií spojování asfaltových pásů ohřev přímým plamenem, kde se používá medium, tzv. propan-butan. Plamen této technologie spojování dosahu je běžně teplot okolo 1 300 °C. Avšak tato teplota může při nesprávném provedení vést ke snížení kvality asfaltových pásů. Převážně se jedná o přepálení nosných vložek obsažených ve skladbě daného asfaltového pásu.

Druhou a méně obvyklou metodou, či technologií, při svařování asfaltových pásů je spojování za pomocí horkovzdušné pistole. Spojování touto technologií budu později blíže popisovat a vyhodnocovat. Teplota při použití horkovzdušných přístrojů se dá regulovat, do maximální teploty 700 °C. Tato teplota by neměla znehodnotit materiálové vlastnosti asfaltového pásu.

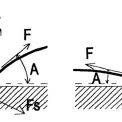

Na spolehlivosti a trvanlivosti za použití asfaltových pásů, má přímý či nepřímý vliv velké množství různých faktorů, které ovlivňují režim konstrukce. Jde především o mechanicky kotvené asfaltové povlakové krytiny, kde kromě silových účinků smršťování je nevyhnutelné uvažovat i se sacími účinky větru a to v případě jestliže „úhel A“ v místě jejich vzájemného spojení je dostatečně velký. V případě silových účinků smršťování asfaltových pásů dochází v nich k tahovým napětím a tak tahová síla v pásech je transponovaná do smykových účinků síly Fs.

PŘÍPRAVA VZORKŮ A METODIKA MEŘENÍ

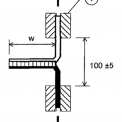

Vybrané asfaltové pásy (modifikované, oxidované) se vzájemně spojovaly za pomocí horkovzdušné pistole. Takto svařené pásy se nechaly 24 hodin odležet, při teplotě +20 °C, aby nám spoje vychladly a spoje tak měly požadovanou pevnost. Takto připravené pásy se rozvinuly a položily se na tvrdou podložku. Poté se přes celou šířku přeřezaly tak, aby se z pásů daly vyřezat a vybrat zkušební vzorky. Pro identifikaci horního povrchu a směru výroby se označily jednotlivé typy pásů. Poté se odebralo pět kusů pravoúhlých zkušebních vzorků uříznutých kolmo na spoj o šířce 50 ±1 mm a délce tak, aby počáteční vzdálenost mezi oběma čelistmi přístroje byla 100 ±5 mm. Vzorek se tak upne do obou čelistí minimálně 50 mm, tzn., že výsledná délka zkoušených vzorků je cca 250 – 300 mm. Takto vybrané asfaltové pásy (oxidované, modifikované) se připravovaly na trhací zkoušku (Zkoušku odolnosti proti odlupování ve spojích – ČSN EN 12316-1).

STANOVENÍ METODIKY PRO POSUZOVÁNÍ ÚČINNOSTI SPOJŮ ASFALTOVÝCH PÁSŮ

Díky studiu aktuálního stavu řešené problematiky bylo rozhodnuto o aproximaci zkoušek daných pásů v analogii zkoušení střešních asfaltových pásů. Pro zkoušení asfaltových pásů, zejména tedy zkoušení pevností provedených spojů v laboratořích Fakulty stavební v Brně byly prováděny dva typy zkoušek:

- Zkouška smykové odolnosti ve spojích

- Zkouška odolnosti proti odlupování ve spojích

ČSN EN 12316-1, 72 7638

Tato evropská norma určuje zkušební metodu pro stanovení odolnosti proti odlupování ve spojích dvou sousedních pásů na shodné asfaltové bázi.

Tato zkušební metoda je určena pro zkoušení spojů v mechanicky upevněných jednovrstvových asfaltových střešních krytinách, nebo u hydroizolací spodní stavby.

Charakteristiky odlupování ve spojích dvou asfaltových pásů se podstatně liší v závislosti na materiálu, metodě spojování (svařování plamenem nebo ohřevem, použití adheziva za horka, např. asfaltu, adheziva za studena) apod., velikosti přesahu a řemeslné zručnosti.

Odolnost proti odlupování: tahová síla potřebná k úplnému oddělení připravených spojů.

VYHODNOCENÍ TRHACÍCH ZKOUŠEK TYPŮ ASFALTOVÝCH PÁSŮ (BITAGIT R20, KV PL 5R, KVE 55B)

Pro velké množství tabulek a grafů, které jsme naměřili a vyhodnotili, budou uvedeny výsledky pouze z některých zkoušek při namáhání vzorků a to při „Stanovení odolnosti proti odlupování ve spojích – tah“. Výsledky budou ukázány náhodně z daných asfaltových pásů, s kterými se zkoušky a měření prováděly.

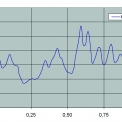

Oxidovaný asfaltový pás Bitagit R20

Spoj provedený horkým vzduchem – obr. 4 a tabulka 1.

Tabulka 1 – Tabulka zkoušených vzorků proti odlupu oxidovaného pásu Bitagit R20 spojených pomocí horkého vzduchu a jejich výsledky

| Celkové vyhodnocení zkoušek odolnosti proti odlupování ve spojích – ČSN EN 12316-1 | |||||||||

| série HV_IX | |||||||||

|

Maximální odolnost proti odlupování ve spojích |

Průměrná odolnost proti odlupování ve spojích |

||||||||

| Fmax [N na 50 mm] | Fprům [N na 50 mm] | ||||||||

| ozn. vzorku | jedn. | průměr | sm. odch. | rozptyl | jedn. | průměr | sm. odch. | rozptyl | |

| série HV_IX | HV_IX_1 | 52,18 | 50 | 5 | 12 | 30,20 | 30 | 5 | 18 |

| HV_IX_3 | 52,50 | 24,04 | |||||||

| HV_IX_4 | 57,25 | 33,83 | |||||||

| HV_IX_5 | 45,27 | 33,20 | |||||||

| HV_IX_6 | 53,23 | 23,74 | |||||||

| HV_IX_8 | 51,62 | 33,12 | |||||||

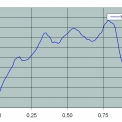

Modifikované asfaltové pásy KVE 55B, KV PL 5R

Spoj provedený horkým vzduchem – obr. 5 a tabulka 2.

Tabulka 2 – Tabulka zkoušených vzorků proti odlupu modifikovaných pásů KVE 55B, KV PL 5R spojených pomocí horkého vzduchu a jejich výsledky

| Celkové vyhodnocení zkoušek odolnosti proti odlupování ve spojích – ČSN EN 12316-1 | |||||||||

| série HV_I | |||||||||

|

Maximální odolnost proti odlupování ve spojích |

Průměrná odolnost proti odlupování ve spojích |

||||||||

| Fmax [N na 50 mm] | Fprům [N na 50 mm] | ||||||||

| ozn. vzorku | jedn. | průměr | sm. odch. | rozptyl | jedn. | průměr | sm. odch. | rozptyl | |

| série HV_I | HV_I_1 | 64,64 | 60 | 10 | 135 | 51,35 | 35 | 10 | 75 |

| HV_I_3 | 53,43 | 34,60 | |||||||

| HV_I_4 | 60,66 | 33,25 | |||||||

| HV_I_5 | 58,41 | 21,69 | |||||||

| HV_I_6 | 43,70 | 34,86 | |||||||

| HV_I_8 | 81,85 | 33,92 | |||||||

ZÁVĚR

Závěrem je možno říci, že problematika pevnosti spojů asfaltových pásů provedených horkovzdušným způsobem (horkovzdušnou pistolí) a jejich pevnostní výsledky při tomto druhu namáhání, nepřinesl nikterak vysoké hodnoty. Tím je myšleno, že nebylo do saženo příliš vysokých hodnot u výsledků ve spojích u asfaltových pásů při tomto druhu namáhání a to „odolnosti proti odlupování ve spojích“. Nepříliš rozdílných výsledků v pevnostech spojů nebylo dosaženo u daných typů modifikovaných asfaltových pásů ve srovnání s asfaltovými pásy oxidovanými.

Patřičných ukazatelem je to, že spoje asfaltových pásů je nutno provádět jiným způsobem, než horkovzdušným.

Článek byl vytvořen v rámci řešení projektu č. LO1408 „AdMaS UP – Pokročilé stavební materiály, konstrukce a technologie“ podporovaného Ministerstvem školství, mládeže a tělovýchovy v rámci účelové podpory programu „Národní program udržitelnosti I”

ZDROJE INFORMACÍ:

[1] BOZDĚCH, Z. Výroba a vlastnosti asfaltových lepenek a ostatních hydroizolačních pásů, Praha: SNTL, 1979.116s.

[2] Základní pravidla pro navrhování a realizaci plochých střech a hydroizolace spodní stavby. Praha: Cech klempířů, pokrývačů a tesařů. 2003. 122s. ISBN 80-239-0274-4

[3] FAJKOŠ, A., NOVOTNÝ, M. Střechy - základní konstrukce. Praha: Grada, 2003.164 s. ISBN 80-247-0681-4

[4] KOŽELUHA, J. Střechy s povlakovými krytinami. Praha: SNTL. 1979. 272 s. ISBN 04-720-79

[5] NOVOTNÝ, M., MISAR, I. Ploché střechy. Praha: Grada, 2002. 178 s. ISBN 80-5169-530-0

[6] ČSN 73 1901. Navrhování střech – Základní ustanovení. Praha: Český normalizační institut, 1998. 40 s.

[7] ČSN EN 12311-1. Hydroizolační pásy a fólie – Část 1: Asfaltové pásy pro hydroizolaci střech – Stanovení tahových vlastností. Praha: Český normalizační institut, 2000. 8 s.

[8] ČSN EN 12316-1. Hydroizolační pásy a fólie – Část 1: Asfaltové pásy pro hydroizolaci střech – Stanovení odolnosti proti odlupování ve spojích. Praha: Český normalizační institut, 2000. 12 s.

[9] ČSN EN 12317-1. Hydroizolační pásy a fólie – Část 1: Asfaltové pásy pro hydroizolaci střech – Stanovení smykové odolnosti ve spojích. Praha. Český normalizační institut, 2000. 8 s.

[10] www.bueho.cz (firemní materiály)

[11] http://www.dehtochema.cz/ (firemní materiály)

[12] https://www.dek.cz/ (firemní materiály)